Kurz gesagt, fortschrittliche Technologie in Wärmebehandlungsöfen liefert überlegene Materialqualität, außergewöhnliche Prozesskonsistenz und höhere betriebliche Effizienz. Durch die Nutzung präziser Kontrolle über Temperatur und Atmosphäre verhindern diese Systeme häufige Defekte wie Oxidation, gewährleisten gleichmäßige Materialeigenschaften und reduzieren den Verbrauch von Prozessmedien erheblich, was zu langfristigen Kosteneinsparungen führt.

Der grundlegende Wandel vollzieht sich von der Wärmebehandlung als einem mechanischen Prozess hin zu einer hochkontrollierten, wissenschaftlichen Methode. Fortschrittliche Öfen fungieren weniger als einfache Öfen und mehr als Präzisionsinstrumente, die Ihnen direkte Kontrolle über die endgültige Metallurgie und das Finish Ihrer Komponenten geben.

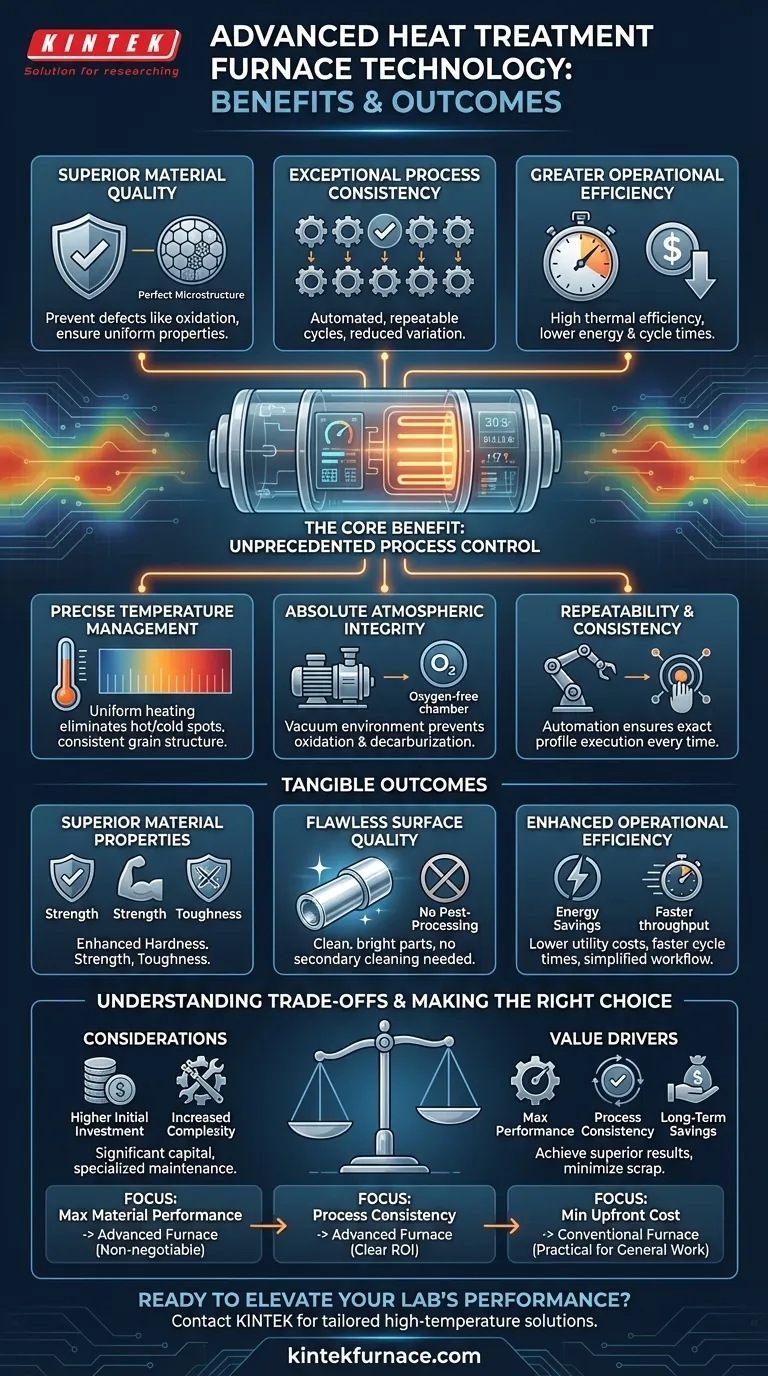

Der Kernvorteil: Beispiellose Prozesskontrolle

Der Hauptvorteil der modernen Ofentechnologie ist die Fähigkeit, jede Variable des Wärmebehandlungszyklus eng zu steuern. Diese Kontrolle ist die Grundlage für alle anderen Vorteile.

Präzises Temperaturmanagement

Fortschrittliche Öfen sorgen für eine außergewöhnlich gleichmäßige Erwärmung. Durch die Beseitigung von heißen und kalten Stellen stellen sie sicher, dass das gesamte Werkstück oder die gesamte Charge exakt das gleiche thermische Profil erfährt.

Diese Präzision ist entscheidend für die Entwicklung einer konsistenten und homogenen Kornstruktur innerhalb des Materials, was die Grundlage für vorhersagbare mechanische Eigenschaften bildet.

Absolute Atmosphärenintegrität

Viele fortschrittliche Systeme sind Vakuumöfen. Durch das Entfernen der Atmosphäre eliminieren Sie Sauerstoff, Feuchtigkeit und andere Elemente, die bei hohen Temperaturen negative Reaktionen verursachen.

Dies verhindert direkt Oxidation (Zunderbildung) und Entkohlung (Verlust von Oberflächenkohlenstoff und Härte), welche häufige Fehler in herkömmlichen Öfen sind. Die Vakuumumgebung kann auch eine reinigende Wirkung haben, indem sie Öle und andere Oberflächenverunreinigungen entfernt.

Wiederholbarkeit und Konsistenz

Durch Automatisierung und hochentwickelte Sensoren können fortschrittliche Öfen bei jeder einzelnen Durchführung exakt dasselbe Heiz- und Abkühlprofil ausführen. Dies erzeugt Invarianz – die Gewissheit, dass das 1.000ste Teil die gleichen Eigenschaften hat wie das erste.

Dieses Maß an Wiederholbarkeit ist für Branchen mit strengen Qualitätsstandards von entscheidender Bedeutung, da es die Teile-zu-Teil-Abweichung drastisch reduziert und die Notwendigkeit kostspieliger Nacharbeit oder Ausschuss eliminiert.

Umwandlung von Kontrolle in greifbare Ergebnisse

Dieses neue Maß an Prozesskontrolle führt zu klaren und messbaren Verbesserungen Ihrer Produkte und Betriebe.

Überlegene Materialeigenschaften

Präzise thermische Zyklen und kontrollierte Atmosphären ermöglichen es Ihnen, die ideale Mikrostruktur zu erreichen. Dies verbessert direkt kritische mechanische Eigenschaften wie Härte, Festigkeit und Zähigkeit.

Bei spezialisierten Bauteilen kann diese Kontrolle sogar nicht-mechanische Eigenschaften wie die magnetischen Eigenschaften bestimmter Legierungen verbessern.

Makellose Oberflächenqualität

Da Vakuumöfen Oxidation verhindern, kommen die Teile sauber und blank aus dem Zyklus. Dies macht oft den Bedarf an sekundären Nachbearbeitungsschritten wie Sandstrahlen, Schleifen oder chemischer Reinigung überflüssig.

Das Ergebnis ist ein besseres Endprodukt bei geringeren Gesamtkosten im Verarbeitungsprozess.

Gesteigerte Betriebseffizienz

Moderne Öfen sind auf hohe thermische Effizienz ausgelegt und verbrauchen weniger Energie, um die Temperatur zu erreichen und zu halten, was die Versorgungskosten senkt.

Darüber hinaus können Funktionen wie schnelle Kühlsysteme die Zykluszeiten verkürzen und den Durchsatz erhöhen. Die Möglichkeit, Teile innerhalb des Zyklus zu entgasen und zu entfetten, vereinfacht zudem den gesamten Produktionsablauf.

Abwägung der Kompromisse

Obwohl die Vorteile erheblich sind, erfordert die Einführung fortschrittlicher Technologien eine nüchterne Bewertung ihrer Auswirkungen.

Höhere Anfangsinvestition

Fortschrittliche Öfen, insbesondere großformatige Vakuumsysteme, stellen im Vergleich zu einfacheren Atmosphärenöfen erhebliche Investitionskosten dar. Die Kosten entstehen für die Präzision, die Sensoren und die robuste Bauweise, die zur Aufrechterhaltung eines Vakuums erforderlich ist.

Erhöhte Komplexität und Wartung

Dies sind keine einfachen „Einstellen und Vergessen“-Maschinen. Sie umfassen Vakuumpumpen, hochentwickelte Steuerungssysteme und empfindliche Instrumente, die spezialisiertes Wissen für den Betrieb und einen rigorosen präventiven Wartungsplan erfordern.

Keine universelle Lösung

Für einfaches Glühen oder Spannungsarmglühen von nicht kritischen, kohlenstoffarmen Stahlteilen ist die Präzision eines Vakuumofens möglicherweise unnötig. Die Kosten und die Komplexität rechtfertigen sich möglicherweise nicht, wenn die Anwendung keine überlegene Oberflächengüte oder eng kontrollierte mechanische Eigenschaften erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Investition sollte von Ihren spezifischen Produktions- und Qualitätsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Qualität liegt: Die präzise Kontrolle, die fortschrittliche Öfen bieten, ist unerlässlich, um überlegene, konsistente metallurgische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und der Reduzierung von Nacharbeit liegt: Die Wiederholbarkeit eines automatisierten, fortschrittlichen Ofens liefert einen klaren Return on Investment, indem Ausschuss minimiert und die Produktgleichmäßigkeit gewährleistet wird.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für allgemeine Arbeiten liegt: Ein herkömmlicher Atmosphärenofen kann für weniger anspruchsvolle Anwendungen weiterhin die praktischere und kostengünstigere Wahl sein.

Letztendlich geht es bei der Investition in fortschrittliche Ofentechnologie darum, präzise Kontrolle über die Materialwissenschaft zu gewinnen, um vorhersagbare, überlegene Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale |

|---|---|

| Überlegene Materialqualität | Präzise Temperaturregelung, gleichmäßige Erwärmung, Vermeidung von Oxidation und Entkohlung |

| Prozesskonsistenz | Automatisierung, wiederholbare Zyklen, reduzierte Teile-zu-Teil-Variationen |

| Betriebseffizienz | Hohe thermische Effizienz, schnelles Abkühlen, reduzierter Energieverbrauch und Zykluszeiten |

| Oberflächenqualität | Saubere, helle Oberflächen, Eliminierung der Sekundärbearbeitung |

Sind Sie bereit, die Leistung Ihres Labors mit fortschrittlichen Ofenlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialqualität, Konsistenz und Effizienz zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung