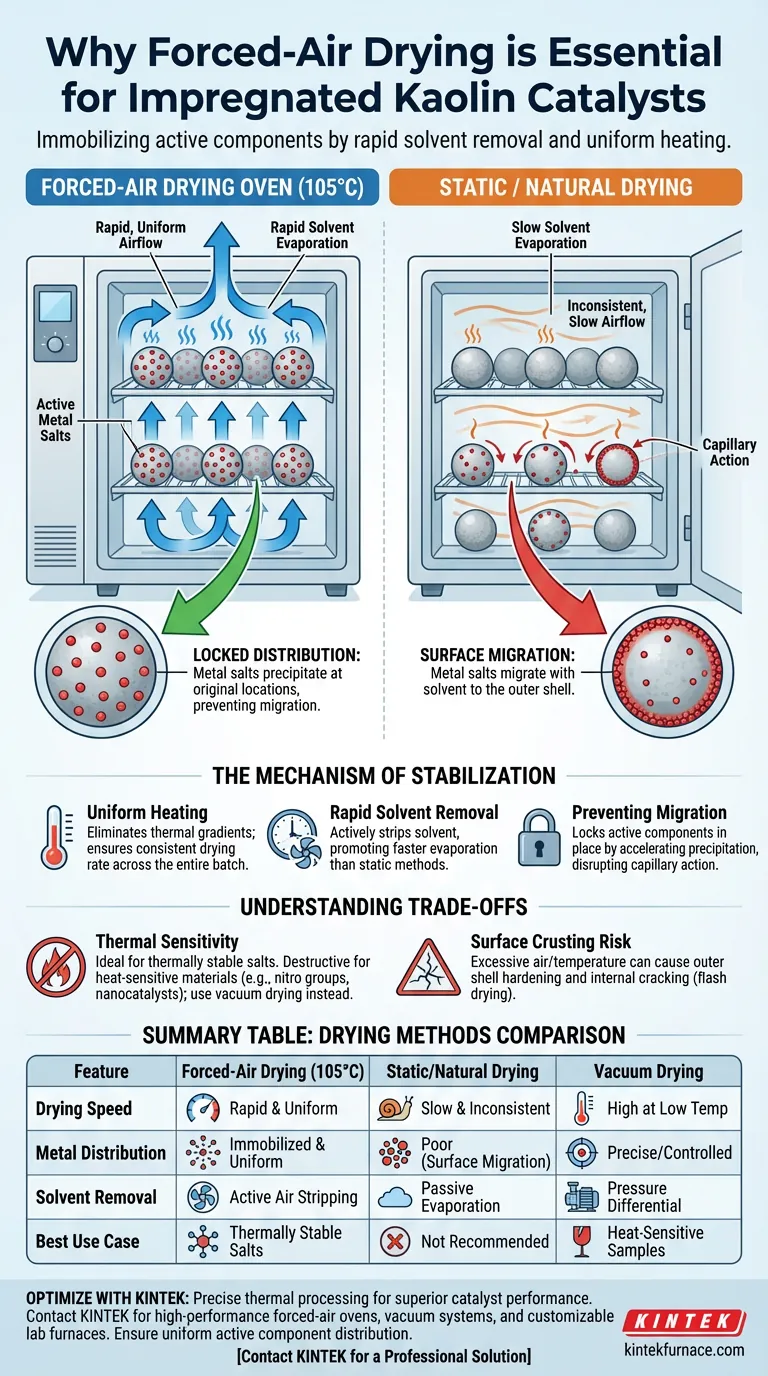

Die Hauptnotwendigkeit eines Umlufttrockenschranks besteht darin, aktive Komponenten zu immobilisieren. Durch die Verwendung von erzwungener Heißluftzirkulation bei etwa 105 °C sorgt der Ofen für eine schnelle Lösungsmittelentfernung und eine gleichmäßige Erwärmung des imprägnierten Kaolins. Diese mechanische Wirkung ist unbedingt erforderlich, um zu verhindern, dass sich die gelösten Metallsalze während langsamerer, natürlicher Trocknungsmethoden, bei denen dies zwangsläufig geschieht, bewegen oder umverteilen.

Kernbotschaft Der Erfolg eines imprägnierten Katalysators hängt davon ab, wo sich die aktiven Metalle auf dem Träger befinden. Die Umlufttrocknung ist eine Methode, um diese Komponenten in ihrem Anfangszustand zu "fixieren" und zu verhindern, dass Kapillarkräfte sie bewegen, bevor sie erstarren.

Der Mechanismus der Stabilisierung

Gleichmäßige Erwärmung durch Zirkulation

In statischen Trocknungsumgebungen kann die Wärmeverteilung inkonsistent sein, was zu "Hot Spots" und "Cold Spots" führt.

Umluftzirkulation eliminiert diese thermischen Gradienten. Sie stellt sicher, dass jedes Partikel des Kaolinträgers gleichzeitig die gleiche Temperatur erfährt, was zu einer konsistenten Trocknungsrate über die gesamte Charge führt.

Schnelle Lösungsmittelentfernung

Geschwindigkeit ist eine funktionale Anforderung, nicht nur eine Zeitersparnis.

Der erzwungene Luftstrom entfernt verdunstetes Lösungsmittel aktiv von der Katalysatoroberfläche. Dies fördert eine schnellere Verdunstungsrate als in statischen Öfen, was für die sofortige Ausfällung der aktiven Inhaltsstoffe unerlässlich ist.

Verhinderung von Komponentensmigration

Das Risiko der Kapillarwirkung

Wenn ein Katalysator langsam trocknet, bewegt sich das Lösungsmittel über Kapillarwirkung vom Inneren der Pore zur äußeren Oberfläche.

Wenn die Trocknung zu langsam ist (wie bei natürlicher Trocknung), schleppt das Lösungsmittel die gelösten Metallsalze mit sich. Dies führt dazu, dass sich die aktiven Komponenten auf der äußeren Hülle des Katalysators ansammeln, anstatt gleichmäßig in den Poren verteilt zu bleiben.

Fixierung der Verteilung

Die Umluftmethode entfernt das Lösungsmittel schnell genug, um diesen Migrationsprozess zu unterbrechen.

Durch Beschleunigung der Verdunstung erreichen die Metallsalze Übersättigung und fallen schnell an ihren ursprünglichen Stellen aus. Dies bewahrt den ursprünglichen Verteilungszustand auf der Trägeroberfläche und stellt sicher, dass der fertige Katalysator vorhersagbar funktioniert.

Verständnis der Kompromisse

Beschränkungen durch thermische Empfindlichkeit

Während die Umlufttrocknung bei 105 °C ideal für thermisch stabile Metallsalze ist, ist sie für wärmeempfindliche Materialien zerstörerisch.

Wenn Ihr Katalysator organische funktionelle Gruppen (wie Nitrogruppen) oder hochaktive Nanokatalysatoren, die anfällig für Oxidation sind, enthält, kann die Umlufttrocknung zu vorzeitigem Zerfall führen. In diesen spezifischen Fällen ist die Vakuumtrocknung bei niedrigeren Temperaturen die erforderliche Alternative.

Das Risiko der Oberflächenverkrustung

Es gibt ein Gleichgewicht zwischen "schneller Trocknung" und "Blitztrocknung".

Wenn die Luftgeschwindigkeit oder Temperatur übermäßig hoch ist, kann die äußere Oberfläche des Katalysators trocknen und verhärten, bevor das Innere trocknet. Dies kann Feuchtigkeit im Inneren einschließen oder zu physischen Rissen führen, was die Porenstruktur des Kaolinträgers beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Metallverteilung liegt: Verwenden Sie einen Umlufttrockenschrank, um die Migration und Agglomeration von Salzen während der Lösungsmittelverdunstung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung wärmeempfindlicher Strukturen liegt: Vermeiden Sie Umluft; entscheiden Sie sich für Vakuumtrocknung, um Lösungsmittel bei niedrigeren Temperaturen ohne Oxidation zu entfernen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Stellen Sie sicher, dass die Trocknungsgeschwindigkeit so kontrolliert ist, dass eine schnelle Verdampfung die Katalysatortabletten nicht reißt.

Der Umlufttrockenschrank ist nicht nur ein Werkzeug zur Feuchtigkeitsentfernung; er ist ein Steuergerät, das verwendet wird, um die aktive Geometrie des Katalysators an Ort und Stelle einzufrieren.

Zusammenfassungstabelle:

| Merkmal | Umlufttrocknung (105°C) | Statische/Natürliche Trocknung | Vakuumtrocknung |

|---|---|---|---|

| Trocknungsgeschwindigkeit | Schnell & Gleichmäßig | Langsam & Inkonsistent | Hoch bei niedriger Temperatur |

| Metallverteilung | Immobilisiert & Gleichmäßig | Schlecht (Oberflächenmigration) | Präzise/Kontrolliert |

| Lösungsmittelentfernung | Aktives Luftstrippen | Passive Verdunstung | Druckdifferenz |

| Bester Anwendungsfall | Thermisch stabile Salze | Nicht empfohlen | Wärmeempfindliche Proben |

Optimieren Sie Ihre Katalysatorproduktion mit KINTEK

Präzise thermische Verarbeitung ist der Schlüssel zur Fixierung der Katalysatorleistung. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Umlufttrockenschränke, Vakuumsysteme und anpassbare Laböfen – einschließlich Muffel-, Rohr- und Rotationssystemen –, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Sorgen Sie noch heute für eine gleichmäßige Verteilung der aktiven Komponenten und eine überlegene mechanische Integrität Ihrer Kaolinträger.

Kontaktieren Sie KINTEK für eine professionelle Lösung

Visuelle Anleitung

Referenzen

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Rolle spielen hochpräzise Laboröfen bei der Bewertung des Energiepotenzials von MSW? Verbesserung der Biomassegenauigkeit

- Wie werden ein Muffelofen und ein Keramiktiegel für MoO3 verwendet? Beherrschen Sie die Synthese von hochreinem Material noch heute

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Welche Rolle spielt ein Hochtemperatur-Labortrockenschrank bei der Katalysatoraktivierung? Steigerung von Oberfläche und Leistung