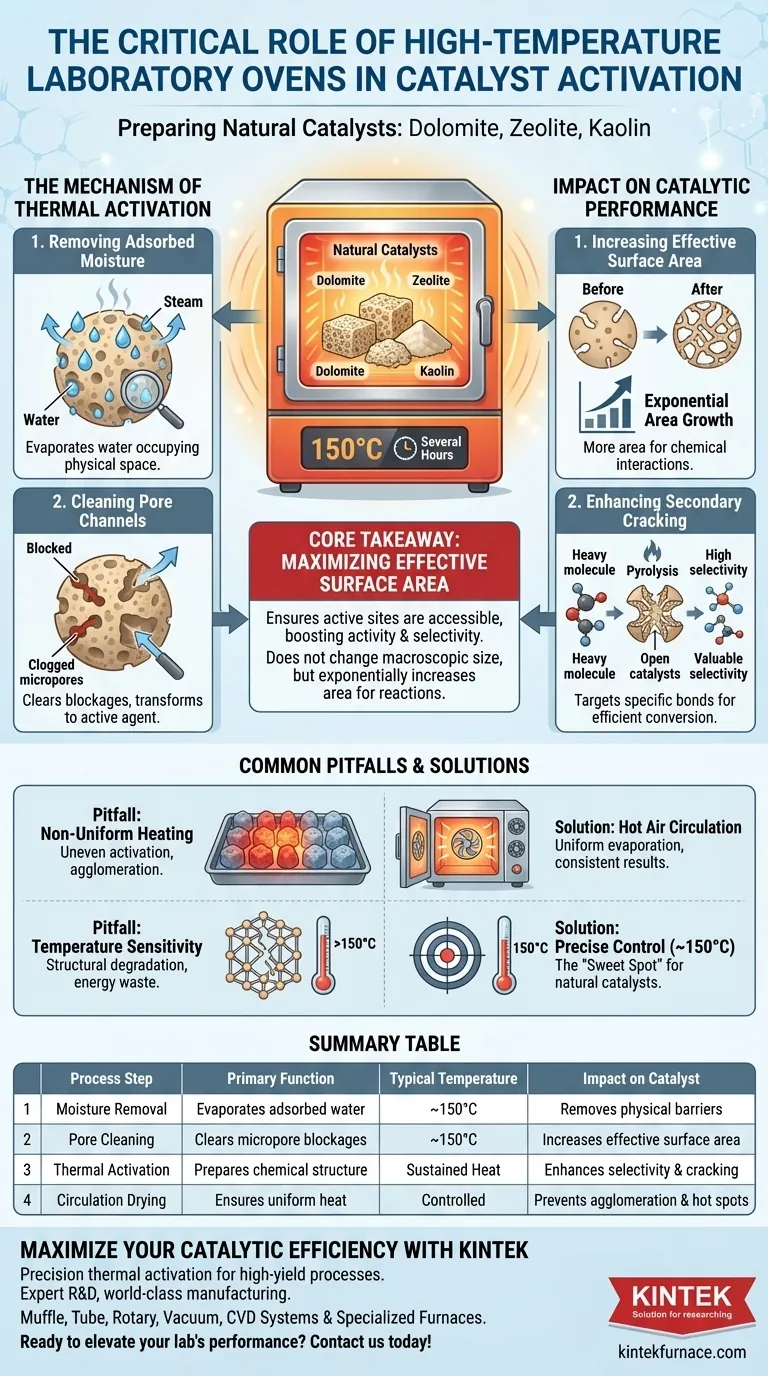

Hochtemperatur-Labortrockenschränke dienen als entscheidende Aktivierungsstufe für natürliche Katalysatoren wie Dolomit, Zeolith und Kaolin. Durch die Einwirkung von anhaltender Hitze – typischerweise um 150 °C für mehrere Stunden – treibt der Ofen adsorbierte Feuchtigkeit aus und bereitet die innere Struktur des Materials chemisch vor. Dieser Schritt ist eine Voraussetzung dafür, dass der Katalysator während der sekundären Crackstufe der Pyrolyse korrekt funktioniert.

Kernbotschaft Der grundlegende Zweck dieser thermischen Behandlung ist die Maximierung der effektiven Oberfläche des Katalysators. Durch gründliches Reinigen der Porenkanäle von Feuchtigkeit und Verunreinigungen stellt der Ofen sicher, dass die aktiven Zentren im Katalysator zugänglich sind, was die katalytische Aktivität und die Reaktionsselektivität direkt steigert.

Der Mechanismus der thermischen Aktivierung

Entfernung adsorbierter Feuchtigkeit

Natürliche Mineralienkatalysatoren sind porös und ziehen Wasser aus der Umgebung an. Diese "adsorbierte Feuchtigkeit" nimmt den physischen Raum innerhalb der Struktur des Katalysators ein.

Der Labortrockenschrank bietet eine kontrollierte thermische Umgebung, um diese Feuchtigkeit zu verdampfen. Ohne diesen Schritt würden die Wassermoleküle als physische Barriere wirken und verhindern, dass Reaktanten in den Katalysator eindringen.

Reinigung von Porenkanälen

Über das einfache Trocknen hinaus dient die Wärmebehandlung als Tiefenreinigungsprozess für die Mikroporen des Katalysators.

Durch die Aufrechterhaltung einer Temperatur von etwa 150 °C werden Verstopfungen in den Porenkanälen beseitigt. Dies verwandelt das Material von einem inaktiven Mineral in ein aktives chemisches Mittel, das für die Interaktion bereit ist.

Auswirkungen auf die katalytische Leistung

Erhöhung der effektiven Oberfläche

Katalyse ist ein Oberflächenphänomen; je mehr Oberfläche verfügbar ist, desto effizienter ist die Reaktion.

Die Ofenbehandlung verändert nicht die makroskopische Größe des Katalysators, erhöht aber signifikant die effektive Oberfläche. Durch das Freimachen des inneren Mikroporennetzwerks erhöht sich die Gesamtfläche für chemische Reaktionen exponentiell.

Verbesserung des sekundären Crackens

Bei Prozessen wie der Pyrolyse ist das Ziel oft das "sekundäre Cracken" – das Zerlegen schwerer Moleküle in leichtere, wertvollere Moleküle.

Ein richtig aktivierter Katalysator hat eine hohe Selektivität, d.h. er zielt auf bestimmte chemische Bindungen ab. Der ofenbehandelte Katalysator ermöglicht es diesen schweren Molekülen, tiefer in die Porenstruktur einzudringen, was eine effizientere Umwandlung in gewünschte Endprodukte ermöglicht.

Häufige Fehler und Kompromisse

Das Risiko einer ungleichmäßigen Erwärmung

Während das Hauptziel die Aktivierung ist, spielt die Art und Weise, wie die Wärme angewendet wird, eine Rolle. Inkonsistente Erwärmung kann zu einer ungleichmäßigen Aktivierung führen, bei der einige Teile der Katalysatorcharge bereit sind, während andere inaktiv bleiben.

Fortschrittliche Trockenschränke nutzen oft eine Umluftheizung. Dies gewährleistet eine gleichmäßige Feuchtigkeitsverdampfung über die gesamte Charge und verhindert die Migration oder Agglomeration von Partikeln, die auftreten kann, wenn die Trocknung ungleichmäßig oder zu schnell erfolgt.

Temperaturempfindlichkeit

Mehr Hitze ist nicht immer besser. Während Hochtemperaturöfen zur Synthese von Einzelatomkatalysatoren oder zur Zersetzung organischer Liganden bei viel höheren Temperaturen verwendet werden, haben natürliche Katalysatoren einen "Sweet Spot".

Für Materialien wie Zeolith und Dolomit liegt das Ziel in diesem Zusammenhang bei etwa 150 °C. Das Überschreiten notwendiger Temperaturen ohne Grund kann zu unnötigem Energieverbrauch oder in extremen Fällen zu strukturellen Veränderungen führen, die das natürliche Gitter des Minerals abbauen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Katalysatorvorbereitung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktivität liegt: Stellen Sie sicher, dass der Katalysator die volle Behandlungsdauer (mehrere Stunden) bei 150 °C durchläuft, um sicherzustellen, dass alle Mikroporen vollständig von Feuchtigkeit befreit sind.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Bevorzugen Sie Öfen mit aktiver Luftzirkulation, um sicherzustellen, dass die gesamte Charge gleichmäßig trocknet und "Hot Spots" oder ungleichmäßige Aktivierung vermieden werden.

Der Unterschied zwischen einer mittelmäßigen Reaktion und einem Hochertragsprozess liegt oft in der Präzision dieses anfänglichen thermischen Aktivierungsschritts.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Typische Temperatur | Auswirkung auf den Katalysator |

|---|---|---|---|

| Feuchtigkeitsentfernung | Verdampft adsorbierte Wasser | ~150°C | Entfernt physische Barrieren für Reaktanten |

| Porenreinigung | Beseitigt Mikroporenverstopfungen | ~150°C | Erhöht die effektive Oberfläche exponentiell |

| Thermische Aktivierung | Bereitet chemische Struktur vor | Anhaltende Hitze | Verbessert Selektivität und sekundäres Cracken |

| Umlufttrocknung | Gewährleistet gleichmäßige Wärme | Geregelt | Verhindert Partikelagglomeration und Hot Spots |

Maximieren Sie Ihre katalytische Effizienz mit KINTEK

Präzise thermische Aktivierung ist der Unterschied zwischen einer mittelmäßigen Reaktion und einem Hochertragsprozess. Bei KINTEK statten wir Forscher und Industrielabore mit modernsten Heizlösungen aus, die auf Genauigkeit und Gleichmäßigkeit ausgelegt sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperaturöfen für Labore – alle vollständig an Ihre einzigartigen Katalysatorvorbereitungsanforderungen anpassbar. Egal, ob Sie mit Dolomit, Zeolith oder fortschrittlichen synthetischen Katalysatoren arbeiten, unsere Systeme gewährleisten eine gleichmäßige Porenreinigung und Feuchtigkeitsentfernung für überlegene Reaktivität.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktionen erfüllt der Kalzinierungsprozess in einem industriellen Hochtemperatur-Muffelofen? Katalysator-Vorbereitungsleitfaden

- Wie werden Muffelöfen bei der Verarbeitung keramischer Werkstoffe eingesetzt? Präzises Sintern für Hochleistungskeramiken freischalten

- Was sind die modernen Anwendungen von Muffelöfen?Wesentliche Verwendungszwecke in Labor und Industrie

- Wie kann die digitale Schnittstelle eines Muffelofens dessen Funktionalität verbessern?Präzision, Sicherheit und Effizienz erklärt

- Was ist der Zweck der Öffnung an der Rückseite der Kammer in einem Muffelofen? Schalten Sie präzise Kontrolle für Ihr Labor frei

- Warum ist ein automatischer Hochtemperatur-Muffelofen für die Beurteilung der Beschichtungslebensdauer notwendig? Gewährleistung der Testpräzision

- Kann ein Muffelofen zur Pyrolyse verwendet werden? Präzise thermische Zersetzung freischalten

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?