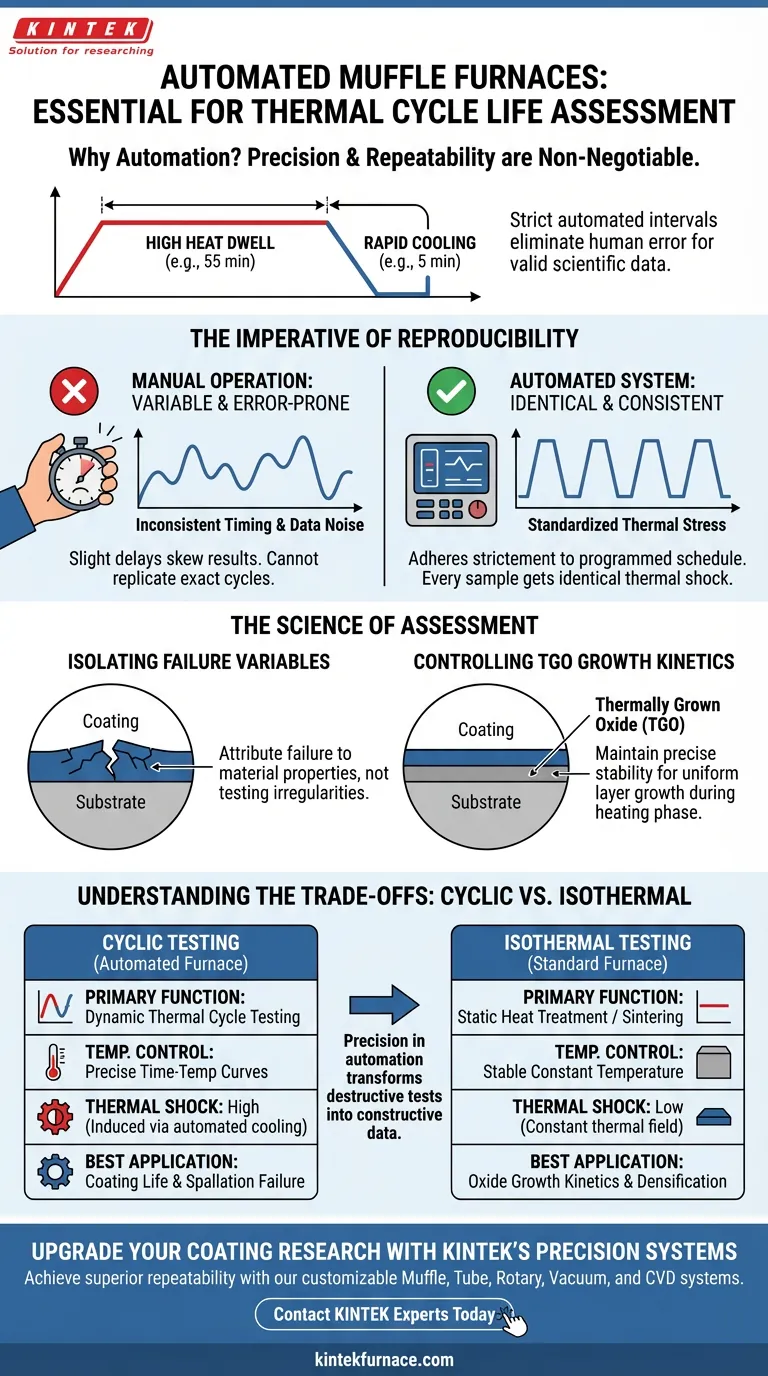

Ein automatischer, programmgesteuerter Hochtemperatur-Muffelofen ist notwendig, um präzise Zeit-Temperatur-Kurven auszuführen, die eine manuelle Bedienung nicht replizieren kann. Durch die strikte Automatisierung spezifischer Intervalle – wie ein rigoroser Zyklus von 55 Minuten bei hoher Hitze, gefolgt von 5 Minuten schneller Abkühlung – eliminiert dieses Gerät menschliche Fehler und stellt sicher, dass jede Beschichtungsprobe für eine gültige wissenschaftliche Beurteilung identischen thermischen Belastungen ausgesetzt wird.

Kernbotschaft: Die Beurteilung der Lebensdauer von thermischen Zyklen hängt von der Wiederholbarkeit der Belastung ab. Ohne die strenge zeitliche Präzision, die durch Automatisierung geboten wird, würden Schwankungen der Heiz- und Kühlzeiten zu Datenrauschen führen und es unmöglich machen, zwischen den intrinsischen Ausfallseigenschaften einer Beschichtung und inkonsistenten Testbedingungen zu unterscheiden.

Die Notwendigkeit der Reproduzierbarkeit

Eliminierung menschlicher Variabilität

Bei manuellen Testszenarien können leichte Verzögerungen beim Entnehmen einer Probe oder Schwankungen im Timing die Ergebnisse verfälschen. Ein automatisiertes System hält sich strikt an den programmierten Zeitplan und stellt sicher, dass der Übergang zwischen Heiz- und Kühlphasen für jeden Zyklus zur exakt gleichen Sekunde erfolgt.

Standardisierung der thermischen Belastung

Die Lebensdauer von thermischen Zyklen wird gemessen, indem ermittelt wird, wie gut eine Beschichtung wiederholtem Ausdehnen und Zusammenziehen standhält. Der Ofen stellt sicher, dass der thermische Schock – die schnelle Temperaturänderung – über alle Proben hinweg konsistent ist. Dies ermöglicht es Forschern, den Ausfall spezifisch den Eigenschaften des Materials zuzuschreiben und nicht Unregelmäßigkeiten im Testverfahren.

Die Wissenschaft der thermischen Zyklusbeurteilung

Isolierung von Fehlerursachen

Das Hauptziel dieser Tests ist oft das Verständnis von Abplatzungsversagen (wenn die Beschichtung abblättert). Durch die Gewährleistung identischer Zyklen können Forscher wissenschaftlich vergleichen, wie verschiedene Variablen, wie z. B. Voroxidationszustände, die Lebensdauer der Beschichtung beeinflussen. Wenn der thermische Zyklus variiert, wird es unmöglich, spezifische Vorbedingungen mit dem tatsächlichen Ausfallpunkt zu korrelieren.

Kontrolle der Oxidwachstumskinetik

Während der Zyklustest die physikalische Haftung prüft, treibt die Hochtemperatur-Haltezeit chemische Veränderungen an. Während der Heizphase reagieren Elemente wie Aluminium oder Chrom in der Haftschicht, um eine thermisch gewachsene Oxidschicht (TGO) zu bilden. Automatisierte Öfen halten die präzise Stabilität aufrecht, die für das gleichmäßige Wachstum dieser Schichten erforderlich ist, und stellen sicher, dass die chemische Degradation mit der physikalischen Belastung des Zyklus übereinstimmt.

Verständnis der Kompromisse

Zyklische vs. Isotherme Prüfung

Es ist entscheidend, zwischen zyklischer Prüfung und isothermer (konstanter Temperatur) Prüfung zu unterscheiden. Während ein Standard-Hochtemperatur-Ofen einfache isotherme Oxidation (langfristiges Erhitzen ohne Schwankungen) bewältigen kann, kann er die mechanische Beanspruchung, die durch schnelle Temperaturänderungen induziert wird, nicht simulieren. Die Verwendung eines nicht programmierbaren Ofens für die Beurteilung der Zykluslebensdauer ist grundlegend fehlerhaft, da ihm die Fähigkeit fehlt, die schnellen Abkühlphasen zu automatisieren, die mechanische Ausfälle auslösen.

Komplexität und Spezifität

Diese Öfen sind Spezialwerkzeuge für dynamische Tests. Sie bieten weniger Nutzen für einfache Aufgaben wie das Sintern von Massen oder das Erhöhen der Beschichtungsdichte durch statisches Erhitzen. Wenn das Ziel lediglich die Verbesserung der Haftfestigkeit durch atomare Diffusion ohne Belastungstests ist, kann ein Standard-Boxwiderstandsofen kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Ausrüstung Ihren Testzielen entspricht, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Beurteilung der Lebensdauer von thermischen Zyklen liegt: Sie benötigen unbedingt einen automatisierten, programmgesteuerten Ofen, um spezifische Heiz-/Kühlkurven zu reproduzieren und konsistenten thermischen Schock zu induzieren.

- Wenn Ihr Hauptaugenmerk auf isothermer Oxidation oder Sintern liegt: Ein Standard-Hochtemperatur-Boxofen reicht aus, um das stabile thermische Feld zu liefern, das für die Kinetik des TGO-Wachstums oder die Beschichtungsverdichtung benötigt wird.

Präzision in der Automatisierung ist der einzige Weg, einen zerstörenden Test in einen konstruktiven Datenpunkt zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Automatischer programmgesteuerter Ofen | Standard Isothermer Ofen |

|---|---|---|

| Hauptfunktion | Dynamische thermische Zyklusprüfung | Statische Wärmebehandlung/Sintern |

| Temperaturregelung | Präzise Zeit-Temperatur-Kurven | Stabile konstante Temperatur |

| Thermischer Schock | Hoch (induziert durch automatische Kühlung) | Niedrig (konstantes thermisches Feld) |

| Menschlicher Fehler | Eliminiert durch programmierte Intervalle | Möglich bei manuellem Timing |

| Beste Anwendung | Beschichtungslebensdauer & Abplatzungsversagen | Oxidwachstumskinetik & Verdichtung |

Verbessern Sie Ihre Beschichtungsforschung mit KINTEKs Präzisionssystemen

Lassen Sie nicht zu, dass manuelle Timing-Fehler Ihre wissenschaftlichen Daten beeinträchtigen. KINTEKs automatisierte Hochtemperaturöfen sind so konstruiert, dass sie die rigorosen, wiederholbaren thermischen Zyklen liefern, die für eine gültige Beurteilung der Lebensdauer von thermischen Zyklen erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können. Ob Sie die Kinetik des TGO-Wachstums untersuchen oder die Abplatzung von Beschichtungen testen, unsere Systeme bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, überlegene Wiederholbarkeit in Ihrem Labor zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt die präzise Steuerung des Temperaturgradienten in einem Hochtemperatur-Muffelofen bei der Synthese von Mo6S8?

- Was sind die modernen Anwendungen von Muffelöfen?Wesentliche Verwendungszwecke in Labor und Industrie

- Wie arbeiten ein Labor-Hochtemperatur-Muffelofen und das Wasserabschrecken zusammen? Optimierung von Manganstahl

- Welche zusätzlichen Optionen gibt es für Kammeröfen? Steigern Sie Ihre Effizienz bei der Wärmebehandlung

- Wie beeinflusst die programmierte Temperaturregelung eines Muffelofens die Bildung von g-C3N4-Halbleitern?

- Welchen Zweck hat die Muffelkammer in einem Muffelofen? Sorgen Sie für saubere, gleichmäßige Erwärmung in Ihrem Labor

- Wie beeinflusst die Position der Gaseinlässe in einem Muffelofen die Temperaturverteilung? Beherrschen Sie die thermische Gleichmäßigkeit

- Warum erreicht der Rand eines Werkstücks höhere Temperaturen als seine Mitte? Beherrschen Sie die thermische Gleichmäßigkeit beim Sintern