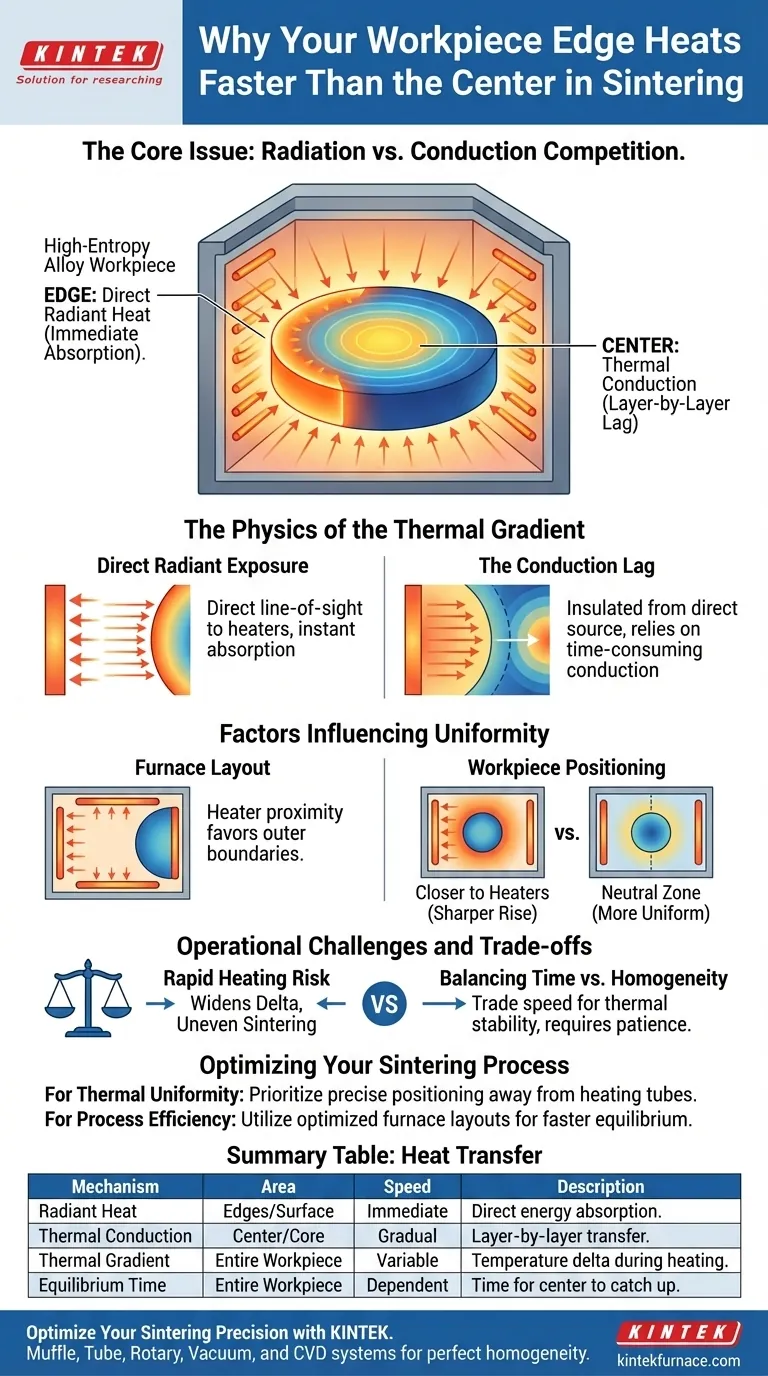

Der Temperaturunterschied zwischen dem Rand und der Mitte eines Werkstücks wird durch die Physik des Wärmetransfers in der Ofenumgebung verursacht. Die Ränder der hoch-entropischen Legierung absorbieren die Strahlungswärme direkt und sofort von den Heizelementen, während die Mitte warten muss, bis diese Wärmeenergie durch Leitung nach innen gelangt.

Das Kernproblem ist ein Wettlauf zwischen zwei Wärmeübertragungsmechanismen: schnelle Oberflächenstrahlung gegenüber langsamer interner Leitung. Die Ränder heizen sich aufgrund der direkten Sichtlinie zu den Heizungen sofort auf, während die Mitte zurückbleibt und einen vorübergehenden Temperaturgradienten erzeugt, bis ein Gleichgewicht erreicht ist.

Die Physik des Temperaturgradienten

Direkte Strahlungsexposition

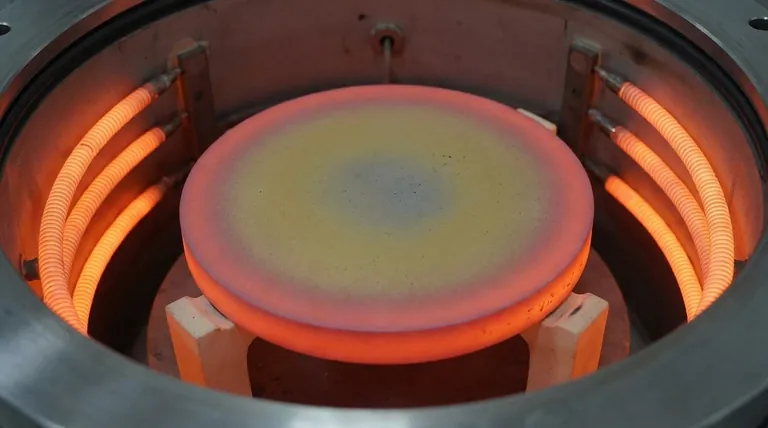

In einem Sinterofen ist die Hauptwärmequelle die Heizelemente an den Wänden.

Die Ränder und Seiten Ihres Werkstücks haben eine direkte „Sichtlinie“ zu diesen Heizungen. Daher absorbieren sie die Strahlungswärme sofort und intensiv, sobald die Temperatur ansteigt.

Die Leitungsverzögerung

Während sich die Oberfläche durch Strahlung erwärmt, bleibt die Mitte des Werkstücks von der direkten Quelle isoliert.

Der Kern ist für den Wärmeeintrag auf die Wärmeleitung angewiesen. Dieser Prozess beinhaltet die Energieübertragung Schicht für Schicht von der heißen Außenfläche zum kühleren Inneren.

Diese physikalische Energieübertragung braucht Zeit. Diese „natürliche Zeitverzögerung“ bedeutet, dass die Mitte während der aktiven Heizphase immer kühler sein wird als die Oberfläche.

Faktoren, die die Gleichmäßigkeit beeinflussen

Ofenlayout

Die physische Anordnung des Ofens spielt eine entscheidende Rolle für die Stärke dieses Gradienten.

Heizelemente sind typischerweise an den Wänden positioniert und begünstigen naturgemäß die äußeren Ränder des Arbeitsbereichs.

Werkstückpositionierung

Wo Sie die Legierung in der Kammer platzieren, verändert ihre Exposition.

Ein Werkstück, das näher an den Heizrohren positioniert ist, erfährt einen stärkeren Anstieg der Randtemperatur im Vergleich zu einem, das in einer „neutralen“ Zone platziert ist.

Operative Herausforderungen und Kompromisse

Das Risiko einer schnellen Erwärmung

Der Versuch, die Sintertemperatur zu schnell zu erreichen, verschärft das Problem.

Wenn der Ofen die Temperatur schneller erhöht, als das Material Wärme leiten kann, vergrößert sich die Differenz zwischen Rand und Mitte. Dies kann zu ungleichmäßigem Sintern oder thermischen Spannungen in der hoch-entropischen Legierung führen.

Abwägung zwischen Zeit und Homogenität

Präzisionsöfen sind darauf ausgelegt, die „thermische Gleichgewichtszeit“ zu minimieren – die Zeit, die die Mitte benötigt, um zum Rand aufzuholen.

Perfekte Gleichmäßigkeit erfordert jedoch Geduld. Sie tauschen Prozessgeschwindigkeit gegen thermische Homogenität und geben dem Leitungsprozess Zeit, die Innentemperatur zu stabilisieren.

Optimieren Sie Ihren Sinterprozess

Um diese Gradienten zu minimieren und ein hochwertiges Sintern von hoch-entropischen Legierungen zu gewährleisten, müssen Sie sich auf die Ausrüstungskonfiguration und -platzierung konzentrieren.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit liegt: Priorisieren Sie die präzise Positionierung des Werkstücks außerhalb der unmittelbaren Nähe von Heizrohren, um die Intensität der direkten Strahlung zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie Öfen mit optimierten Heizrohrlayouts, die darauf ausgelegt sind, die für das thermische Gleichgewicht erforderliche Zeit zu verkürzen.

Indem Sie verstehen, dass die Mitte immer hinter dem Rand zurückbleibt, können Sie Ihre Heizprofile anpassen, um die notwendige Zeit für die Leitung zu ermöglichen, ihre Arbeit abzuschließen.

Zusammenfassungstabelle:

| Wärmeübertragungsmechanismus | Betroffener Bereich | Geschwindigkeit | Beschreibung |

|---|---|---|---|

| Strahlungswärme | Ränder / Oberfläche | Sofort | Direkte Sichtlinien-Energieaufnahme von den Ofenheizungen. |

| Wärmeleitung | Mitte / Kern | Allmählich | Schichtweise Energieübertragung von der heißen Oberfläche zum kühleren Inneren. |

| Temperaturgradient | Gesamtes Werkstück | Variabel | Die Temperaturdifferenz zwischen Oberfläche und Kern während der Heizphase. |

| Gleichgewichtszeit | Gesamtes Werkstück | Abhängig | Die Zeit, die die interne Leitung benötigt, um die Oberflächentemperatur zu erreichen. |

Optimieren Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturgradienten die Integrität Ihrer hoch-entropischen Legierungen beeinträchtigen. KINTEK bietet branchenführende Hochtemperaturlösungen, die durch F&E und Fertigungsexpertise unterstützt werden. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sind darauf ausgelegt, die thermische Gleichgewichtszeit zu minimieren und perfekte Homogenität für Ihre empfindlichsten Materialien zu gewährleisten.

Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Ofen benötigen, der auf Ihre spezifischen Forschungsanforderungen zugeschnitten ist, unser Team ist bereit, Ihnen zu helfen, überlegene Ergebnisse zu erzielen.

Sind Sie bereit, die Effizienz und Heizgenauigkeit Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Kernaufgabe eines Labor-Muffelofens bei biochar-basierten Reishülsen? Meistern Sie Ihren Pyrolyseprozess

- Welche Faktoren beeinflussen die Wahl einer Muffelofen? Wichtige Überlegungen für optimale Laborleistung

- Welche Überlegungen sind bei der Tiegelgröße in einem Muffelofen anzustellen? Optimale Heizung und Sicherheit gewährleisten

- Welche PSA ist für die Durchführung von Wartungs- oder Reparaturarbeiten an einem Tischofen erforderlich?Unverzichtbare Schutzausrüstung für Arbeiten bei hohen Temperaturen

- Warum ist ein Hochtemperatur-Kammerwiderstandsofen mit Argon-Schutzgas für die Homogenisierung von CoCrFeMnNi unerlässlich?

- Warum ist es notwendig, in einem Karbonisierungsofen eine Temperatur von 600°C bis 800°C aufrechtzuerhalten? Vollständige Zersetzung von Abgasen erreichen

- Wie trägt ein Labor-Muffelofen zur Umwandlung von Biomasse in Kohlenstoffvorläufer bei? Expertenratgeber

- Was ist die Hauptfunktion eines Muffelofens bei der Herstellung von g-C3N4/Bi2WO6? Ein Leitfaden zur thermischen Synthese