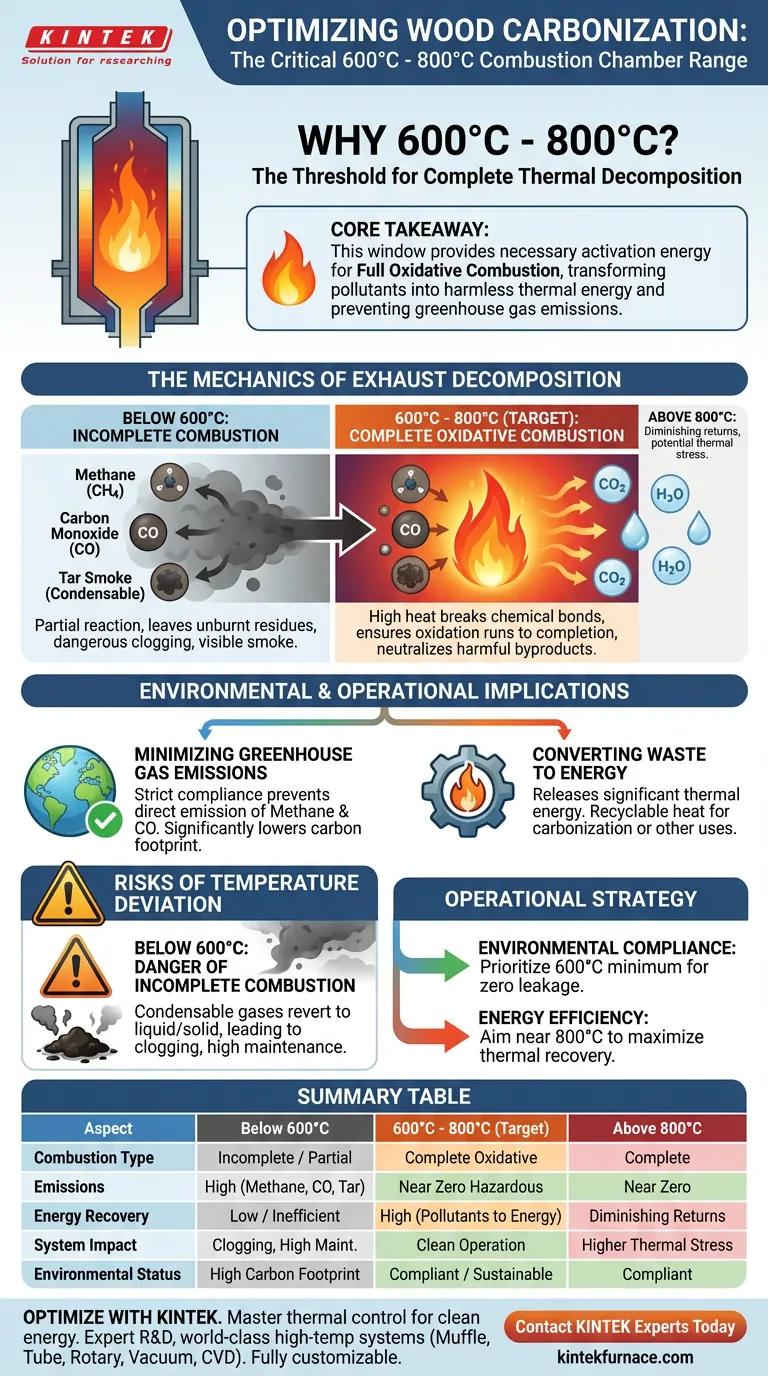

Die Aufrechterhaltung eines Temperaturbereichs zwischen 600°C und 800°C in der Brennkammer ist die kritische Schwelle für die vollständige thermische Zersetzung von Karbonisierungsabgasen. Diese spezifische Hochtemperaturumgebung ist erforderlich, um schädliche Nebenprodukte – insbesondere Methan, Kohlenmonoxid und Teer Rauch – vollständig zu verbrennen, bevor sie in die Atmosphäre gelangen können.

Kernbotschaft Das Fenster von 600°C bis 800°C ist nicht willkürlich; es ist die notwendige Aktivierungsenergie, die für eine vollständige oxidative Verbrennung erforderlich ist. Der Betrieb innerhalb dieses Bereichs wandelt gefährliche Schadstoffe und kondensierbare Gase in harmlose Wärmeenergie um und verhindert die Emission von potenten Treibhausgasen.

Die Mechanik der Abgaszersetzung

Erreichen einer vollständigen oxidativen Verbrennung

Die Hauptfunktion der Brennkammer ist die oxidative Verbrennung. Dieser Prozess nutzt hohe Temperaturen, um die chemischen Bindungen der während der Holzkohleveredelung entstehenden Abgase aufzubrechen.

Unter 600°C ist die chemische Reaktion oft unvollständig oder ineffizient. Durch die Aufrechterhaltung von Temperaturen über diesem Minimum stellt der Ofen sicher, dass der Oxidationsprozess vollständig abläuft und keine unverbrannten Rückstände zurückbleiben.

Gezielte Bekämpfung spezifischer Schadstoffe

Der Karbonisierungsprozess setzt eine komplexe Mischung flüchtiger Komponenten frei. Die primäre Referenz hebt drei spezifische Ziele hervor, die neutralisiert werden müssen:

- Methan: Ein potentes Treibhausgas.

- Kohlenmonoxid: Ein giftiges, brennbares Gas.

- Teer Rauch: Kondensierbare Schwere Gase, die sichtbaren Rauch und Ablagerungen verursachen.

Dieser Temperaturbereich stellt sicher, dass diese unterschiedlichen Verbindungen effektiv abgebaut und nicht abgeleitet werden.

Umwelt- und Betriebsauswirkungen

Minimierung von Treibhausgasemissionen

Der unmittelbarste Vorteil dieses Temperaturstandards ist die Einhaltung von Umweltvorschriften.

Wenn die Brennkammer nicht 600°C erreicht, treten direkte Emissionen von Treibhausgasen auf. Durch die strikte Einhaltung des Bereichs von 600°C–800°C verhindert das System das Austreten von rohem Methan und Kohlenmonoxid und senkt somit den CO2-Fußabdruck des Betriebs erheblich.

Umwandlung von Abfall in Energie

Dieser Prozess eliminiert nicht nur Abfall; er schafft Wert.

Wenn diese Abgase vollständig verbrannt werden, setzen sie erhebliche Wärmemengen frei. Der Ofen wandelt potenzielle Schadstoffe effektiv in thermische Energie um, die oft wieder in den Karbonisierungsprozess zurückgeführt oder für andere Heizbedürfnisse verwendet werden kann.

Risiken von Temperaturabweichungen

Die Gefahr unvollständiger Verbrennung

Ein Unterschreiten der 600°C-Schwelle führt zu einer unvollständigen Verbrennung.

In diesem Zustand verdampfen oder verbrennen "kondensierbare Gase" wie Teer nicht vollständig. Stattdessen können sie im Abgassystem abkühlen und in flüssige oder feste Zustände übergehen, was zu gefährlichen Verstopfungen, erhöhtem Wartungsaufwand und sichtbaren Rauchemissionen führt.

Management der Obergrenze

Während der Schwerpunkt oft auf dem Erreichen der Mindesttemperatur liegt, ist die Obergrenze von 800°C im Allgemeinen ein Richtwert für optimale Effizienz und Material sicherheit.

Das Überschreiten der notwendigen Temperatur für die Verbrennung führt nicht unbedingt zu einer besseren Luftqualität, kann aber unnötige thermische Belastungen auf die Ofenkomponenten ausüben, ohne zusätzliche chemische Abbau vorteile zu bieten.

Betriebsstrategie für Ihr Projekt

Um sicherzustellen, dass Ihr System sicher und effizient arbeitet, beachten Sie die folgenden strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Priorisieren Sie strikt das Minimum von 600°C, um Null Austritt von Methan und Kohlenmonoxid in die Atmosphäre zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Streben Sie den oberen Bereich des Spektrums (nahe 800°C) an, um die Rückgewinnung von thermischer Energie aus der Verbrennung von Teer und schweren Gasen zu maximieren.

Die strikte Einhaltung dieses thermischen Fensters ist der entscheidende Faktor, der ein umweltverschmutzendes Gerät von einem sauberen Energiesystem unterscheidet.

Zusammenfassungstabelle:

| Aspekt | Unter 600°C | 600°C - 800°C (Ziel) | Über 800°C |

|---|---|---|---|

| Verbrennungsart | Unvollständig / Partiell | Vollständige oxidative Verbrennung | Vollständig |

| Emissionen | Hoch (Methan, CO, Teer) | Nahezu keine gefährlichen Abfälle | Nahezu keine |

| Energierückgewinnung | Gering / Ineffizient | Hoch (Schadstoffe zu Wärmeenergie) | Abnehmende Erträge |

| Systemauswirkung | Verstopfung & Hoher Wartungsaufwand | Sauberer Betrieb | Höhere thermische Belastung |

| Umweltstatus | Hoher CO2-Fußabdruck | Konform / Nachhaltig | Konform |

Optimieren Sie Ihre Karbonisierungseffizienz mit KINTEK

Gehen Sie von einem umweltverschmutzenden Betrieb zu einem sauberen Energiesystem über, indem Sie die thermische Steuerung beherrschen. Ob Sie eine präzise Temperaturregelung für die Abfall-zu-Energie-Umwandlung oder die Einhaltung von Umweltvorschriften benötigen, KINTEK bietet die Expertise und Technologie, die Sie benötigen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Karbonisierung und Materialverarbeitung zu erfüllen.

Sind Sie bereit, die Leistung und Nachhaltigkeit Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Was ist die Funktion eines Hochtemperatur-Boxwiderstandsofens bei der rGO-Synthese? Optimieren Sie Ihre Karbonisierung

- Wie beeinflusst die Temperatur des Muffelofens die Kokosnussschalen-Biokohle? Optimierung von Kristallinität und Ausbeute

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in einem Kammerofen durchgeführt werden? Präzise Materialumwandlung erreichen

- Warum ist die Temperaturkontrolle während des anfänglichen Einbrennens eines Muffelofens wichtig? Dauerhafte Schäden vermeiden und Langlebigkeit gewährleisten

- Wie unterscheidet sich die Wärmeverteilung in Muffelöfen von der in Trockenschränken? Entdecken Sie wichtige Erkenntnisse für Ihr Labor

- Welches sind die wichtigsten Unterschiede in der Temperaturkapazität zwischen Muffelöfen und Trockenöfen?

- Was ist ein Kastenelektroofen und was sind seine Hauptkomponenten? Entdecken Sie Präzisionserhitzung für Ihr Labor