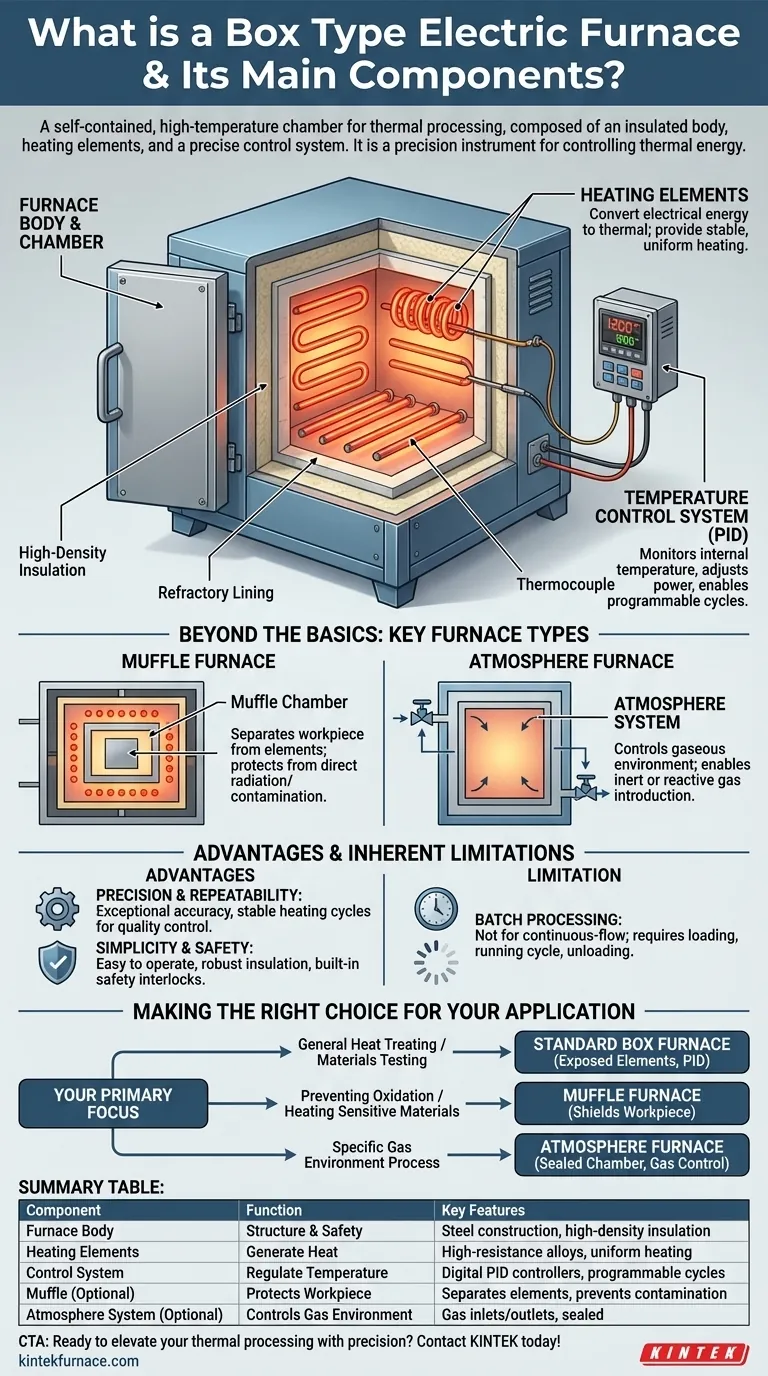

Im Wesentlichen ist ein Kastenelektroofen eine in sich geschlossene Hochtemperaturkammer, die für eine breite Palette thermischer Verarbeitungsprozesse eingesetzt wird, von der Laborforschung bis zur industriellen Fertigung. Oft als Muffelofen bezeichnet, wird sein Design durch eine einfache, zugängliche kastenförmige Struktur definiert. Der Kern des Systems besteht aus einem isolierten Ofenkörper, internen Heizelementen und einem präzisen Temperaturregelsystem.

Ein Kastenthermoofen ist mehr als nur ein Heizschrank; er ist ein Präzisionsinstrument zur Steuerung thermischer Energie. Das Verständnis, wie seine Kernkomponenten – der Körper, die Heizelemente und die Steuerung – zusammenarbeiten, ist der Schlüssel, um ihn für zuverlässige und wiederholbare Ergebnisse nutzen zu können.

Die Kernkomponenten aufgeschlüsselt

Die Zuverlässigkeit eines Kastenthermoofens ergibt sich aus dem einfachen und robusten Design seiner primären Systeme. Jede Komponente hat eine bestimmte Rolle bei der Schaffung einer stabilen, gleichmäßigen und steuerbaren Heizumgebung.

Der Ofenkörper und die Kammer

Der Ofenkörper oder Schrank ist die äußere Struktur, die physische Unterstützung und Sicherheit für den Bediener bietet. Er besteht typischerweise aus Stahl und enthält eine dicke Schicht hochdichter Isolierung.

Diese Isolierung ist aus zwei Gründen von entscheidender Bedeutung: Sie minimiert den Wärmeverlust, um die Energieeffizienz zu gewährleisten, und hält die Außentemperatur für das Personal auf einem sicheren Niveau.

Im Inneren des Körpers befindet sich die Ofenkammer, in die die Werkstücke eingelegt werden. Diese Kammer ist mit feuerfesten Materialien ausgekleidet, die extremen Temperaturen standhalten können.

Die Heizelemente

Die Heizelemente sind das Herzstück des Ofens und verantwortlich für die Umwandlung von elektrischer Energie in Wärmeenergie. Sie sind strategisch in der Kammer platziert, um eine stabile und gleichmäßige Erwärmung zu gewährleisten.

Die gebräuchlichste Art von Elementen sind hochohmige Drähte oder Stäbe, die oft aus speziellen Legierungen gefertigt sind. Das Ziel ist es, das gesamte Kammer

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Das Steuersystem überwacht kontinuierlich die Innentemperatur über ein Thermoelement und passt die an die Heizelemente gesendete Leistung an, um einen Sollwert beizubehalten.

Moderne Öfen verwenden hochentwickelte digitale Steuerungen, oft mit PID-Logik (Proportional-Integral-Derivativ), um die Temperatur mit außergewöhnlicher Genauigkeit zu regeln. Diese Systeme ermöglichen programmierbare Heizzyklen und damit die automatische Steuerung von Heizraten, Haltezeiten und Abkühlprofilen.

Über die Grundlagen hinaus: Wichtige Ofentypen

Obwohl die Kernkomponenten universell sind, gibt es wichtige Variationen, die den Ofen für spezifische Aufgaben maßschneidern. Die wichtigste Unterscheidung liegt in der Verwaltung der Ofenatmosphäre.

Muffel- vs. Offenheizelementöfen

Bei einigen Konstruktionen sind die Heizelemente direkt in der Hauptkammer freigelegt. Ein echter Muffelofen verfügt jedoch über eine innere Kammer oder „Muffel“, die das Werkstück von den Heizelementen trennt.

Diese Konstruktion schützt das Werkstück vor direkter Strahlung und potenziellen Verunreinigungen durch die Elemente, was für empfindliche Prozesse entscheidend ist.

Atmosphärenöfen

Ein Kastenthermoofen vom Typ Atmosphärenofen ist eine fortschrittlichere Variante, bei der der Benutzer die gasförmige Umgebung in der Kammer steuern kann.

Diese Systeme verfügen über Gasein- und -auslässe, die die Einführung inerter Gase (wie Argon oder Stickstoff) zur Vermeidung von Oxidation oder reaktiver Gase für bestimmte Oberflächenbehandlungsprozesse ermöglichen. Sie erfordern hervorragende Dichtungen und ein spezielles Gasmanagementsystem.

Verständnis der Vor- und Nachteile

Kastenthermoöfen sind weit verbreitet, da sie eine überzeugende Balance zwischen Leistung und Benutzerfreundlichkeit bieten. Es ist jedoch wichtig, ihre inhärenten Designmerkmale zu erkennen.

Vorteil: Präzision und Wiederholbarkeit

Dank moderner digitaler Steuerungen liefern Kastenthermoöfen eine außergewöhnliche Temperaturgenauigkeit und -stabilität. Die Fähigkeit, Heizzyklen zu programmieren und zu automatisieren, gewährleistet, dass Prozesse hochgradig wiederholbar sind, was für die Qualitätskontrolle sowohl in der Forschung als auch in der Produktion unerlässlich ist.

Vorteil: Einfachheit und Sicherheit

Die integrierte, in sich geschlossene Bauweise macht Kastenthermoöfen relativ einfach zu bedienen. Die robuste Isolierung und die eingebauten Sicherheitsverriegelungen, wie z. B. automatische Abschaltungen bei Türöffnung, bieten ein hohes Maß an Betriebssicherheit.

Inhärente Einschränkung: Chargenverarbeitung

Von Natur aus sind Kastenthermoöfen für die Chargenverarbeitung ausgelegt. Materialien werden geladen, der thermische Zyklus wird ausgeführt und die Materialien werden entladen. Sie eignen sich nicht für kontinuierliche Durchlauffertigungsprozesse, die Tunnel- oder Förderöfen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenkonfiguration hängt vollständig von dem Prozess ab, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Materialprüfung liegt: Ein Standard-Kastenthermoofen mit freiliegenden Elementen und einer zuverlässigen PID-Steuerung ist Ihr Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation oder der Erhitzung empfindlicher Materialien liegt: Sie müssen einen Muffelofen spezifizieren, um das Werkstück vor direkter Elementstrahlung zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Durchführung eines Prozesses in einer bestimmten Gasumgebung liegt: Ein Atmosphärenofen mit einer abgedichteten Kammer und einem dedizierten Gassteuerungssystem ist nicht verhandelbar.

Letztendlich beginnt die Wahl des richtigen Ofens mit einem klaren Verständnis Ihrer spezifischen Anforderungen an die thermische Verarbeitung.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkörper | Bietet Struktur und Sicherheit | Stahlkonstruktion, hochdichte Isolierung |

| Heizelemente | Erzeugen Wärme | Hochohmige Legierungen, gleichmäßige Erwärmung |

| Temperaturregelsystem | Regelt die Temperatur | Digitale PID-Regler, programmierbare Zyklen |

| Muffel (optional) | Schützt das Werkstück | Trennt Elemente von der Kammer, verhindert Kontamination |

| Atmosphärensystem (optional) | Steuert die Gasumgebung | Gasein-/auslässe, Dichtungen für inerte/reaktive Gase |

Bereit, Ihre thermische Verarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Bedürfnisse unterstützt werden. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern