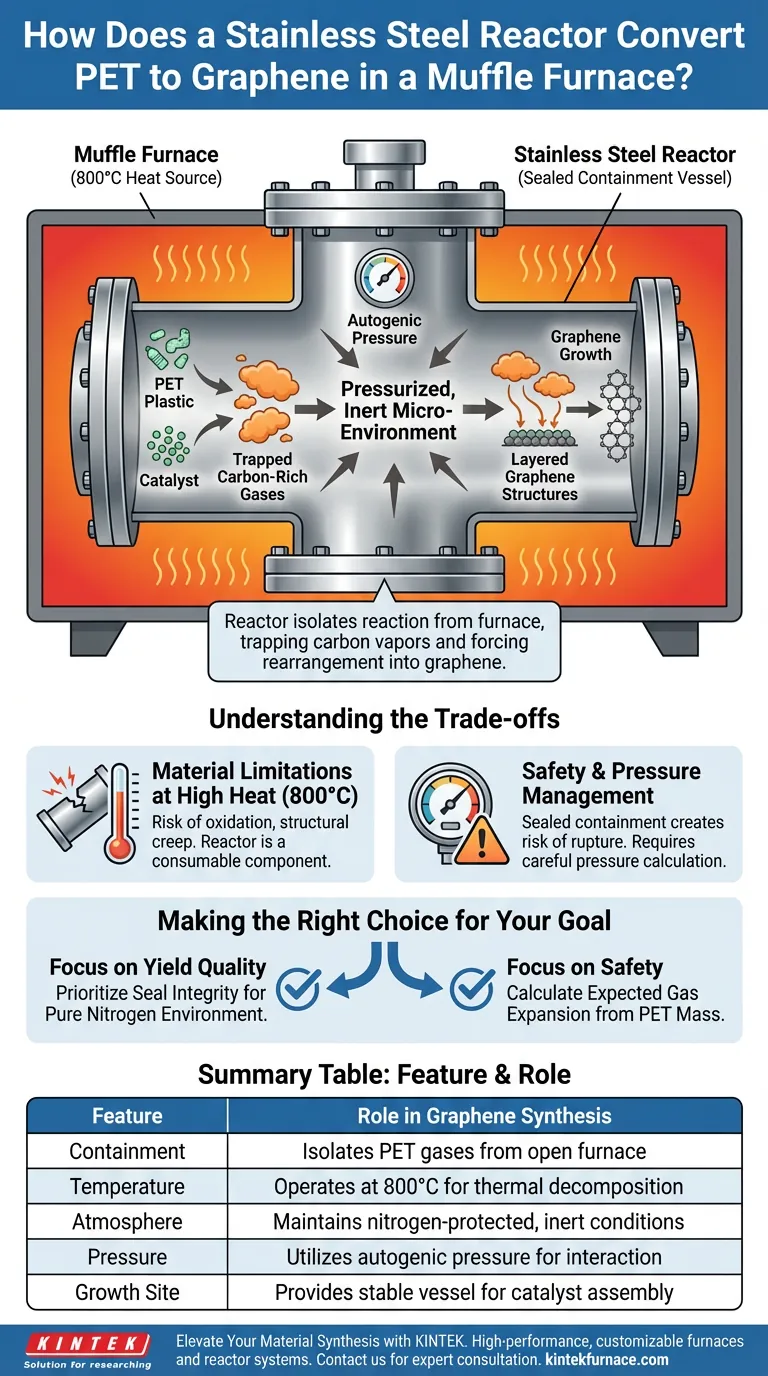

Bei dieser spezifischen Synthesemethode fungiert der Edelstahlreaktor als hermetisch abgedichtetes Behältergefäß, das die chemische Reaktion von der offenen Ofenumgebung isoliert. Er fängt die kohlenstoffreichen Gase ein, die während der thermischen Zersetzung von PET-Kunststoff bei 800 °C freigesetzt werden, und zwingt sie, unter hohem Druck mit Katalysatoren zu interagieren, anstatt abgeleitet zu werden.

Der Reaktor wandelt die offene Hitze eines Muffelofens in eine unter Druck stehende, inerte Mikroumgebung um. Diese Einsperrung ist entscheidend für das Auffangen von Kohlenstoffdämpfen und deren Umlagerung zu geschichteten Graphenstrukturen auf einem Katalysatorsubstrat.

Die Mechanik von Einsperrung und Umwandlung

Schaffung einer kontrollierten Mikroumgebung

Die Hauptfunktion des Muffelofens besteht darin, einfach Hitze zu erzeugen, die Temperaturen von bis zu 800 °C erreicht. Die Ofenkammer selbst ist jedoch oft zu groß oder chemisch unkontrolliert für eine Präzisionssynthese.

Der Edelstahlreaktor befindet sich in dieser beheizten Zone und schafft ein eigenes, kleineres Volumen. Diese Trennung ermöglicht es, die interne Umgebung stickstoffgeschützt zu halten, um sicherzustellen, dass kein Sauerstoff eindringt und den Kunststoff verbrennt.

Einfangen von Kohlenstoffgasen

Wenn der PET-Kunststoff einer thermischen Zersetzung (Pyrolyse) unterzogen wird, setzt er flüchtige kohlenstoffhaltige Gase frei. Ohne den Reaktor würden diese Gase in den Ofenabzug entweichen.

Die abgedichtete Natur des Reaktors fängt diese Gase ein. Diese Einsperrung schafft eine Umgebung, die reich an dem für die Graphenbildung notwendigen Kohlenstoff-Rohstoff ist.

Erzeugung von autogenem Druck

Da der Reaktor abgedichtet ist, erhöht die Freisetzung von Gasen aus dem zersetzenden Kunststoff auf natürliche Weise den Innendruck.

Diese unter Druck stehende Umgebung ist kein Zufall; sie arbeitet in Verbindung mit der hohen Hitze, um die Reaktionskinetik anzutreiben. Sie zwingt die Kohlenstoffatome, häufiger mit den Katalysatoroberflächen zu interagieren.

Erleichterung des Graphenwachstums

Die Rolle des Katalysators

Der Reaktor arbeitet nicht allein; er fungiert als Gefäß für vorgelegte Katalysatoren.

Die Edelstahlwände halten den Katalysator in der optimalen Zone, in der Temperatur und Gasdichte am höchsten sind. Diese Nähe stellt sicher, dass die Kohlenstoffgase den Katalysator kontaktieren, um die atomare Umlagerung zu beginnen.

Strukturelle Umlagerung

In diesem heißen, unter Druck stehenden Gefäß dissoziieren die Kohlenstoffatome von den Polymerketten.

Unter diesen spezifischen Bedingungen ordnen sich die Atome neu an. Sie wachsen zu den charakteristischen geschichteten Graphenstrukturen auf der Katalysatoroberfläche heran, ein Prozess, der in einer offenen Heizumgebung fehlschlagen würde.

Verständnis der Kompromisse

Materialbeschränkungen bei hoher Hitze

Obwohl Edelstahl robust ist, stößt der Betrieb bei 800 °C das Material an seine thermischen Grenzen.

Wiederholte Zyklen bei diesen Temperaturen können im Laufe der Zeit zu einer Oxidation der Außenseite des Reaktors oder zu strukturellem Kriechen führen. Das Reaktorgefäß muss als Verbrauchskomponente betrachtet werden, die nach mehreren Syntheselläufen verschleißen kann.

Sicherheit und Druckmanagement

Das Merkmal, das dies ermöglicht – die abgedichtete Einsperrung – birgt auch Risiken.

Das Erhitzen eines abgedichteten Gefäßes erzeugt einen erheblichen Innendruck. Wenn das Reaktordesign das von der spezifischen PET-Masse erzeugte Gasvolumen nicht berücksichtigt, besteht die Gefahr von Rissen oder Dichtungsversagen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Synthesemethode effektiv anzuwenden, müssen Sie die Vorteile der Einsperrung mit den Realitäten von Hochtemperatur-Druckgefäßen abwägen.

- Wenn Ihr Hauptaugenmerk auf der Qualität der Ausbeute liegt: Priorisieren Sie die Dichtheit des Reaktors, um eine reine Stickstoffumgebung zu gewährleisten, da selbst Spuren von Sauerstoff das Graphen ruinieren werden.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Berechnen Sie die erwartete Gasexpansion Ihrer PET-Masse sorgfältig, um sicherzustellen, dass die Druckfestigkeit des Reaktors bei 800 °C nicht überschritten wird.

Durch die strenge Kontrolle der internen Atmosphäre des Reaktors verwandeln Sie Abfallkunststoff in hochwertige Nanomaterialien.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Graphensynthese |

|---|---|

| Einsperrung | Isoliert PET-Pyrolysegase von der offenen Ofenatmosphäre |

| Temperatur | Betrieb bei 800 °C zur Förderung der thermischen Zersetzung und Umlagerung |

| Atmosphäre | Aufrechterhaltung stickstoffgeschützter, inerter Bedingungen zur Verhinderung von Verbrennung |

| Druck | Nutzt autogenen Druck zur Erhöhung der Kohlenstoff-Katalysator-Interaktion |

| Wachstumsort | Bietet ein stabiles Gefäß für Katalysatoren zur Förderung der atomaren Montage |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die präzise Graphenproduktion erfordert das perfekte Gleichgewicht zwischen Hitze und Einsperrung. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um aus Abfall-PET fortschrittliche Nanomaterialien herzustellen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir hochwertige Muffelöfen, Rohröfen und Vakuumsysteme an, die alle vollständig an Ihre spezifischen Druck- und Temperaturanforderungen angepasst werden können. Ob Sie die Synthese skalieren oder spezielle Laborforschung betreiben, unsere Ausrüstung gewährleistet konsistente Ergebnisse und maximale Sicherheit.

Bereit, Ihre Kohlenstoffumwandlung zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren Experten die ideale Ofen- und Reaktorkonfiguration für Ihre einzigartigen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Eslam Salama, Hassan Shokry. Catalytic fabrication of graphene, carbon spheres, and carbon nanotubes from plastic waste. DOI: 10.1039/d3ra07370j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Mechanismus eines Labor-Konvektionsofens für H13 DED-Stahl? Präzision bei der Wärmebehandlung meistern

- Wie begegnen moderne Kammerhochtemperaturöfen Umweltbelangen? Effizienz steigern & Nachhaltigkeit fördern

- Warum gelten moderne Muffelöfen als energieeffizient? Entdecken Sie wichtige Innovationen für geringere Kosten

- Warum wird ein Präzisionsmuffelofen für die Gradientenheizung bei der Synthese von dotiertem Wolframdiselenid (WSe2) verwendet?

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von Silberfilmen? Beherrschen Sie die Selbstorganisation von Nanopartikeln mit Präzision

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Was ist ein Muffelofen? Ein vielseitiges Werkzeug für die Hochtemperatur-Chargenverarbeitung

- Wie wird die Temperatur in einem Muffelofen geregelt? Erreichen Sie präzise Erwärmung für Ihr Labor