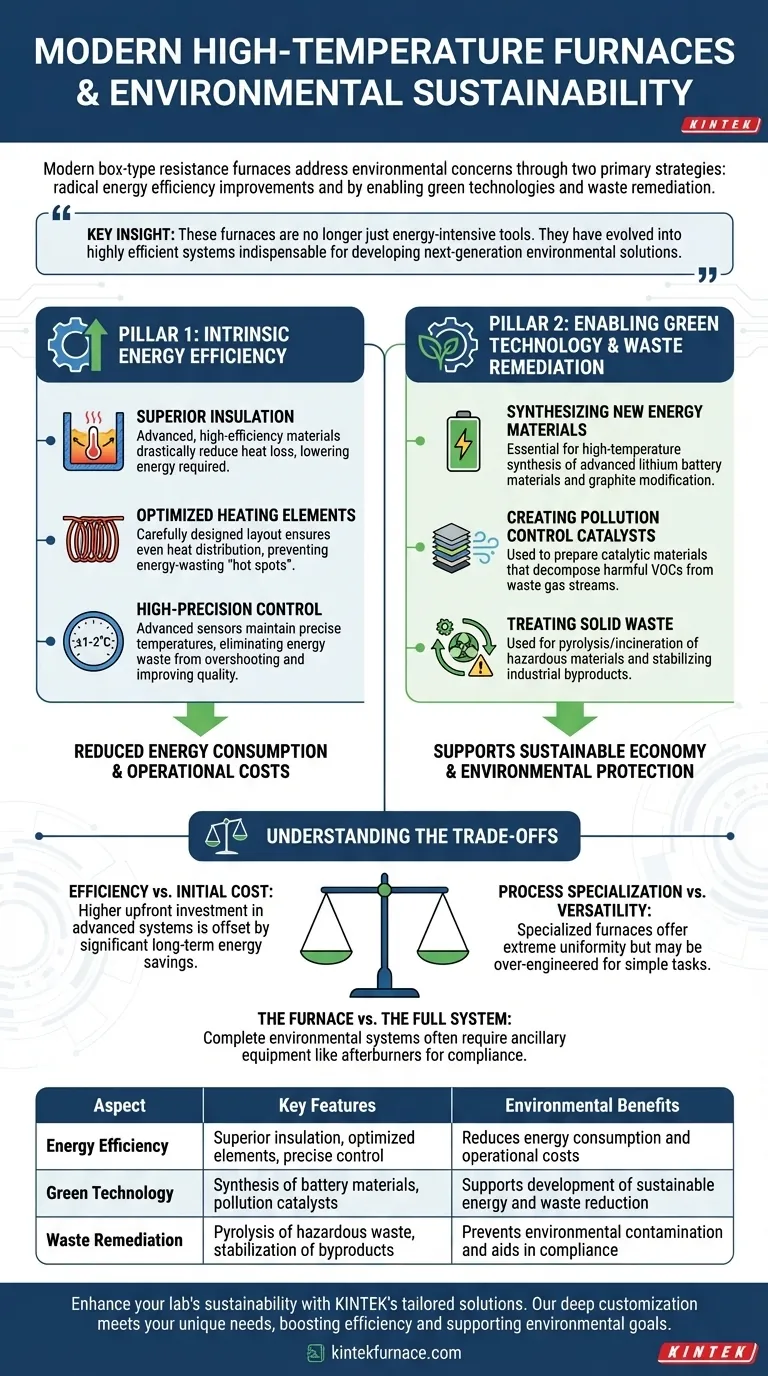

Im Kern begegnen moderne Kammerhochtemperaturöfen Umweltbelangen durch zwei primäre Strategien: radikale Verbesserungen der Energieeffizienz, um ihren eigenen Verbrauch zu senken, und ihre kritische Rolle bei der Produktion von Materialien und der Ermöglichung von Prozessen für grüne Technologien und Abfallentsorgung. Dieser doppelte Ansatz minimiert ihren direkten ökologischen Fußabdruck, während sie gleichzeitig als wesentliches Werkzeug für umfassendere Nachhaltigkeitsinitiativen dienen.

Die zentrale Erkenntnis ist, dass diese Öfen nicht länger nur energieintensive Werkzeuge sind. Sie haben sich zu hocheffizienten Systemen entwickelt, die für die Entwicklung von Umweltlösungen der nächsten Generation, von Batteriematerialien bis hin zu Katalysatoren zur Umweltverschmutzungskontrolle, unverzichtbar sind.

Die zwei Säulen der Umweltleistung

Die Umweltfreundlichkeit eines modernen Widerstandsofens beruht auf seinem internen Design und seiner externen Anwendung. Das Verständnis beider Aspekte ist entscheidend für eine vollständige Bewertung.

Säule 1: Intrinsische Energieeffizienz

Die direkteste Art, wie diese Öfen die Umweltauswirkungen reduzieren, ist der geringere Energieverbrauch. Dies wird durch eine ausgeklügelte Konstruktion erreicht, die sich auf die Wärmespeicherung und deren präzise Anwendung konzentriert.

Hervorragende Isolierung Moderne Öfen verwenden fortschrittliche, hocheffiziente Isolationsmaterialien. Diese Materialien reduzieren den Wärmeverlust an die Umgebung drastisch, sodass weniger Energie benötigt wird, um hohe Innentemperaturen aufrechtzuerhalten.

Optimierte Heizelemente Die physikalische Anordnung und das Design der Heizelemente sind sorgfältig optimiert. Dies gewährleistet eine gleichmäßige und effiziente Wärmeverteilung im gesamten Ofenraum, was die Energienutzung direkt verbessert und „Hot Spots“ verhindert, die Energie verschwenden.

Hochpräzise Temperaturregelung Fortschrittliche Steuerungssysteme mit hochpräzisen Sensoren können Temperaturen mit einer Genauigkeit von ±1-2°C aufrechterhalten. Diese Präzision eliminiert die Energieverschwendung durch Überschreiten der Zieltemperatur und stellt sicher, dass ein Prozess nur die exakt benötigte Energiemenge verwendet, was sowohl die Effizienz als auch die Produktqualität verbessert.

Säule 2: Ermöglichen von grüner Technologie und Abfallentsorgung

Über ihre eigene Effizienz hinaus sind diese Öfen eine entscheidende Schlüsseltechnologie für eine Vielzahl von Umweltanwendungen. Sie sind die Arbeitspferde für die Produktion von Materialien, die eine nachhaltige Wirtschaft antreiben.

Synthese neuer Energiematerialien Sie sind unerlässlich für die Hochtemperatursynthese fortschrittlicher Lithium-Batteriematerialien wie LiCoO₂ und NCM-Ternärmaterialien. Sie werden auch verwendet, um Graphit für eine verbesserte Leistung von Batterieanoden zu modifizieren.

Herstellung von Katalysatoren zur Umweltverschmutzungskontrolle Diese Öfen werden zur Herstellung von Katalysatormaterialien, wie z.B. Platin auf Al₂O₃, verwendet, die dann in industriellen Systemen zur Zersetzung schädlicher flüchtiger organischer Verbindungen (VOCs) aus Abgasströmen eingesetzt werden.

Behandlung von festen Abfällen In speziellen Anwendungen werden sie zur Pyrolyse und Verbrennung gefährlicher Materialien wie medizinischer Abfälle eingesetzt. Sie können auch industrielle Nebenprodukte wie Flugasche stabilisieren, um das Auslaugen schädlicher Substanzen in die Umwelt zu verhindern.

Abwägung der Kompromisse

Obwohl moderne Designs weit überlegen sind, erfordert die Auswahl eines Ofens immer noch einen Ausgleich zwischen konkurrierenden Prioritäten. Objektivität erfordert die Anerkennung dieser Kompromisse.

Effizienz vs. Anfangskosten

Öfen, die mit den fortschrittlichsten Isolierungen und Präzisionssteuerungssystemen gebaut wurden, haben einen höheren Anschaffungspreis. Diese anfängliche Investition wird jedoch oft über die Lebensdauer der Anlage durch erhebliche Einsparungen bei den Energiekosten ausgeglichen.

Prozessspezialisierung vs. Vielseitigkeit

Ein Ofen, der auf extreme Temperaturgleichmäßigkeit (z.B. ±5°C) mit Merkmalen wie Umwälzventilatoren optimiert ist, kann ideal für empfindliche Materialien sein, aber für einfache Schüttgut-Wärmebehandlungen überdimensioniert und weniger kostengünstig sein.

Der Ofen vs. das Gesamtsystem

Für Anwendungen wie Abfallbehandlung oder chemische Synthese ist der Ofen nur ein Teil der Lösung. Das komplette Umweltsystem kann zusätzliche Hilfsgeräte wie Nachbrenner oder Abgaswäscher erfordern, die Komplexität und Kosten hinzufügen, aber für die Einhaltung gesetzlicher Vorschriften unerlässlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung eines Ofens erfordert einen Blick über das Datenblatt hinaus auf Ihre spezifischen Umwelt- und Prozessziele.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Priorisieren Sie Modelle mit dokumentiert geringem Wärmeverlust, überlegenen Isolationspaketen und hocheffizienten Heizelementdesigns.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: Konzentrieren Sie sich auf Öfen, die eine außergewöhnliche Temperaturgenauigkeit (±1°C oder besser) und eine bewährte Temperaturgleichmäßigkeit im gesamten Ofenraum bieten.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder -sanierung liegt: Stellen Sie sicher, dass der Ofen in die erforderliche Abgasbehandlungs- und Überwachungsausrüstung integriert werden kann, die für die vollständige Einhaltung der Umweltvorschriften erforderlich ist.

Die Wahl des richtigen Ofens bedeutet, ein Werkzeug zu wählen, das nicht nur für Ihren Prozess effektiv ist, sondern auch mit Ihren langfristigen Nachhaltigkeits- und Effizienzzielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmale | Umweltvorteile |

|---|---|---|

| Energieeffizienz | Überlegene Isolierung, optimierte Heizelemente, hochpräzise Steuerung | Reduziert Energieverbrauch und Betriebskosten |

| Grüne Technologie | Synthese von Batteriematerialien, Katalysatoren zur Umweltverschmutzungskontrolle | Unterstützt die Entwicklung nachhaltiger Energie und Abfallreduzierung |

| Abfallentsorgung | Pyrolyse gefährlicher Abfälle, Stabilisierung von Nebenprodukten | Verhindert Umweltkontamination und hilft bei der Einhaltung von Vorschriften |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Hochtemperaturöfen zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke und tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, die Effizienz steigern und Ihre Umweltziele unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Erfolg fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?