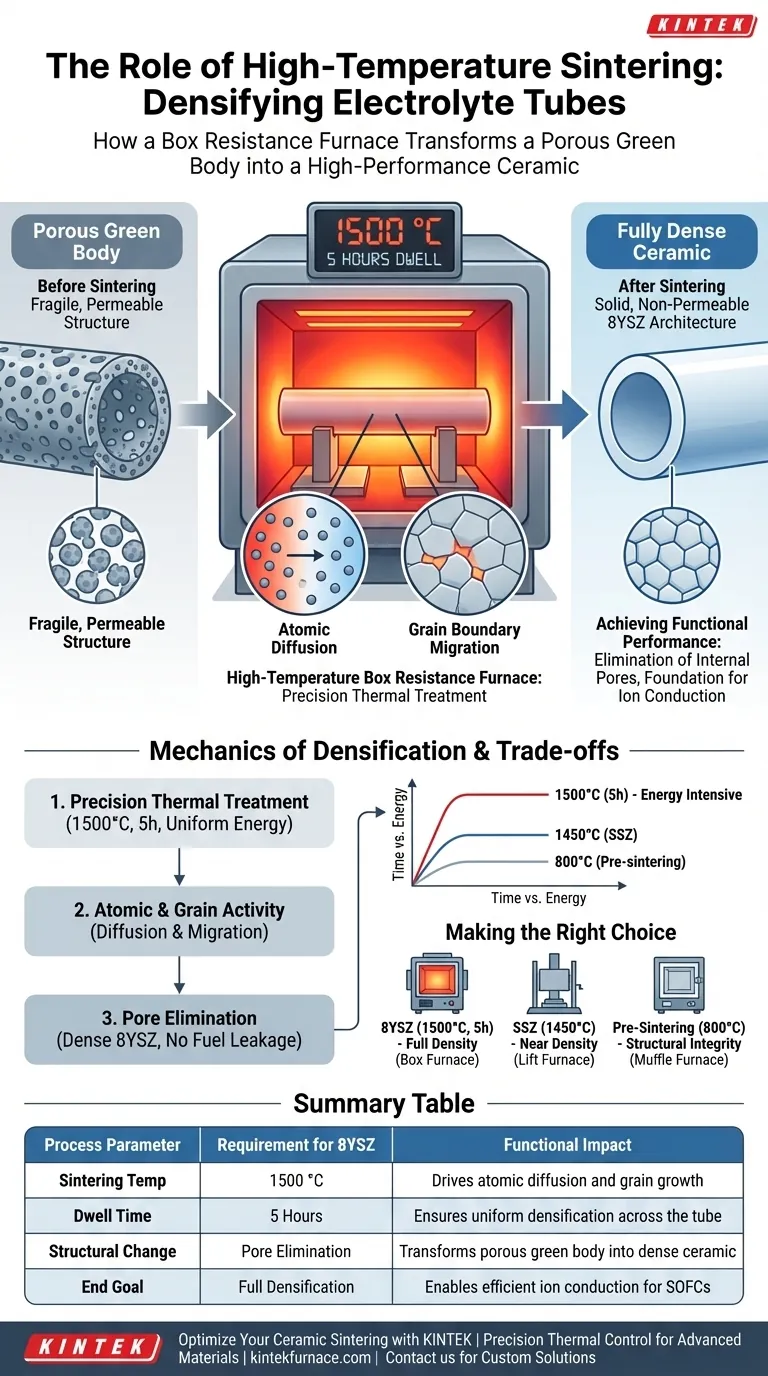

Ein Hochtemperatur-Boxwiderstandsöfen dient als primäres Gefäß für die strukturelle Verdichtung bei der Herstellung von Elektrolytstützrohren. Er liefert für eine kontinuierliche 5-stündige Dauer eine anhaltende thermische Umgebung von 1500 °C, die die Atomdiffusion und Korngrenzenwanderung antreibt, die notwendig sind, um einen porösen Grünling in ein festes, vollständig dichtes Keramikmaterial umzuwandeln, das für eine Hochleistungs-Ionenleitung fähig ist.

Der Ofen erhitzt das Material nicht nur; er restrukturiert es grundlegend. Durch die Eliminierung interner Poren mittels präziser Temperaturregelung schafft er die dichte 8YSZ-Architektur (Yttriumoxid-stabilisiertes Zirkoniumdioxid), die für den effizienten Betrieb von Festoxidbrennstoffzellen (SOFCs) erforderlich ist.

Die Mechanik der Verdichtung

Präzise thermische Behandlung

Die Kernfunktion dieses Ofens besteht darin, eine stabile 1500 °C Umgebung aufrechtzuerhalten.

Im Gegensatz zu Vorsinterstufen, die bei niedrigeren Temperaturen (ca. 800 °C) stattfinden können, ist diese Hochtemperaturphase, in der die endgültigen Materialeigenschaften festgelegt werden.

Der Ofen hält diese Temperatur für 5 Stunden aufrecht und stellt sicher, dass das gesamte Elektrolytrohr gleichmäßige thermische Energie erhält.

Atomdiffusion und -wanderung

Bei diesen erhöhten Temperaturen werden die Keramikpartikel im "Grünling" (dem ungebrannten Rohr) aktiv.

Der Ofen ermöglicht die Atomdiffusion, bei der sich Atome von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration bewegen.

Gleichzeitig fördert er die Korngrenzenwanderung, wodurch die Keramikkörner wachsen und sich verbinden können. Dies ist der Mechanismus, der die Lücken zwischen den Partikeln physisch schließt.

Erreichung der funktionellen Leistung

Eliminierung interner Poren

Die primäre physikalische Veränderung, die durch den Ofen angetrieben wird, ist die Entfernung von Porosität.

Während die Korngrenzen wandern, werden die internen Poren eliminiert.

Dies verwandelt das Rohr von einer zerbrechlichen, durchlässigen Struktur in ein vollständig dichtes Keramikmaterial. Diese Dichte ist entscheidend, da verbleibende Porosität dazu führen könnte, dass Brenngase austreten, was die Effizienz der Zelle beeinträchtigt.

Grundlage für Ionenleitung

Das ultimative Ziel dieses Sinterprozesses ist die elektrochemische Leistung.

Die durch den Ofen erzeugte dichte Struktur bietet den physischen Weg für die Ionenleitung.

Ohne die vollständige Verdichtung, die durch die 1500 °C-Behandlung erreicht wird, würde dem 8YSZ-Elektrolyten die strukturelle Integrität fehlen, um den für Festoxidbrennstoffzellen (SOFCs) erforderlichen Ionentransport zu unterstützen.

Verständnis der Kompromisse

Zeit vs. Energieverbrauch

Die Erzielung voller Dichte bei 8YSZ erfordert einen erheblichen Energieaufwand über einen langen Zeitraum.

Während eine 5-stündige Haltezeit bei 1500 °C die Verdichtung garantiert, ist dies im Vergleich zum Vorsintern bei niedrigeren Temperaturen oder zur Verarbeitung alternativer Materialien wie SSZ (die bei 1450 °C sintern können) ein energieintensiver Prozess.

Materialspezifität

Es ist entscheidend, die Ofenparameter auf die spezifische Materialchemie abzustimmen.

Während ein Boxwiderstandsöfen bei 1500 °C ideal für 8YSZ ist, können andere Materialien wie SSZ oder Li-basierte Verbindungen unterschiedliche thermische Profile (z. B. 1450 °C oder 1143 K) oder andere Ofentypen (wie Hub- oder Röhrenöfen) erfordern, um Phasendegradation oder Über-Sintern zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Leistung Ihrer Elektrolytrohre zu gewährleisten, stimmen Sie Ihre thermische Verarbeitung auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf 8YSZ-Elektrolytrohren liegt: Verwenden Sie einen Boxwiderstandsöfen, der in der Lage ist, 1500 °C für mindestens 5 Stunden aufrechtzuerhalten, um eine vollständige Poreneliminierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf SSZ-Elektrolyten liegt: Berücksichtigen Sie, dass eine leicht niedrigere Temperatur (1450 °C) in einem Hubofen für die Verdichtung nahe der theoretischen Dichte ausreichend sein kann.

- Wenn Ihr Hauptaugenmerk auf dem Vorsintern liegt: Verwenden Sie einen Standard-Muffelofen bei niedrigeren Temperaturen (ca. 800 °C), um die strukturelle Integrität vor dem endgültigen Hochtemperaturbrand herzustellen.

Der Erfolg Ihrer SOFC hängt vollständig von der Dichte des Elektrolyten ab, was die Stabilität und Temperaturkapazität Ihres Ofens zum entscheidenden Faktor für die Effizienz der Zelle macht.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung für 8YSZ | Funktionale Auswirkung |

|---|---|---|

| Sintertemperatur | 1500 °C | Treibt Atomdiffusion und Kornwachstum an |

| Haltezeit | 5 Stunden | Gewährleistet gleichmäßige Verdichtung über das gesamte Rohr |

| Strukturelle Veränderung | Poreneliminierung | Verwandelt porösen Grünling in dichtes Keramikmaterial |

| Endziel | Vollständige Verdichtung | Ermöglicht effiziente Ionenleitung für SOFCs |

Optimieren Sie Ihr Keramiksintern mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen einem porösen Fehler und einem Hochleistungs-Elektrolyten. KINTEK bietet branchenführende Muffel-, Röhren- und Boxwiderstandsöfen, die so konstruiert sind, dass sie die rigorosen 1500 °C-Umgebungen aufrechterhalten, die für die Verdichtung fortschrittlicher Materialien erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen thermischen Profile von 8YSZ, SSZ und anderen Spezialkeramiken zu erfüllen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie stärkt ein Präzisionswärmebehandlungs-Ofen 2024Al/Gr/SiC-Verbundwerkstoffe? Entfesseln Sie die Leistung fortschrittlicher Materialien

- Wie tragen Muffelöfen zur Energieeffizienz bei? Entdecken Sie fortschrittliches Wärmemanagement für Labore

- Warum wird ein Muffelofen für die Lithiumrückgewinnung benötigt? Steigern Sie die Ausbeute durch präzises Rösten mit Schwefelsäure

- Was ist das richtige Vorgehen nach Abschluss eines Experiments mit der Muffelofen?

- Warum wird ein Kammerwiderstandsofen für die Kalzinierung von Au-modifiziertem ZnO benötigt? Gewährleistung einer präzisen strukturellen Integrität

- Wie wird ein Muffelofen bei der strukturellen Charakterisierung von 5AT und NaIO4 eingesetzt? Präzise thermische Konditionierung

- Warum wird ein industrieller Hochtemperatur-Muffelofen für die Behandlung von TiO2-Dünnschichten benötigt? Erreichen der Anatasphase.