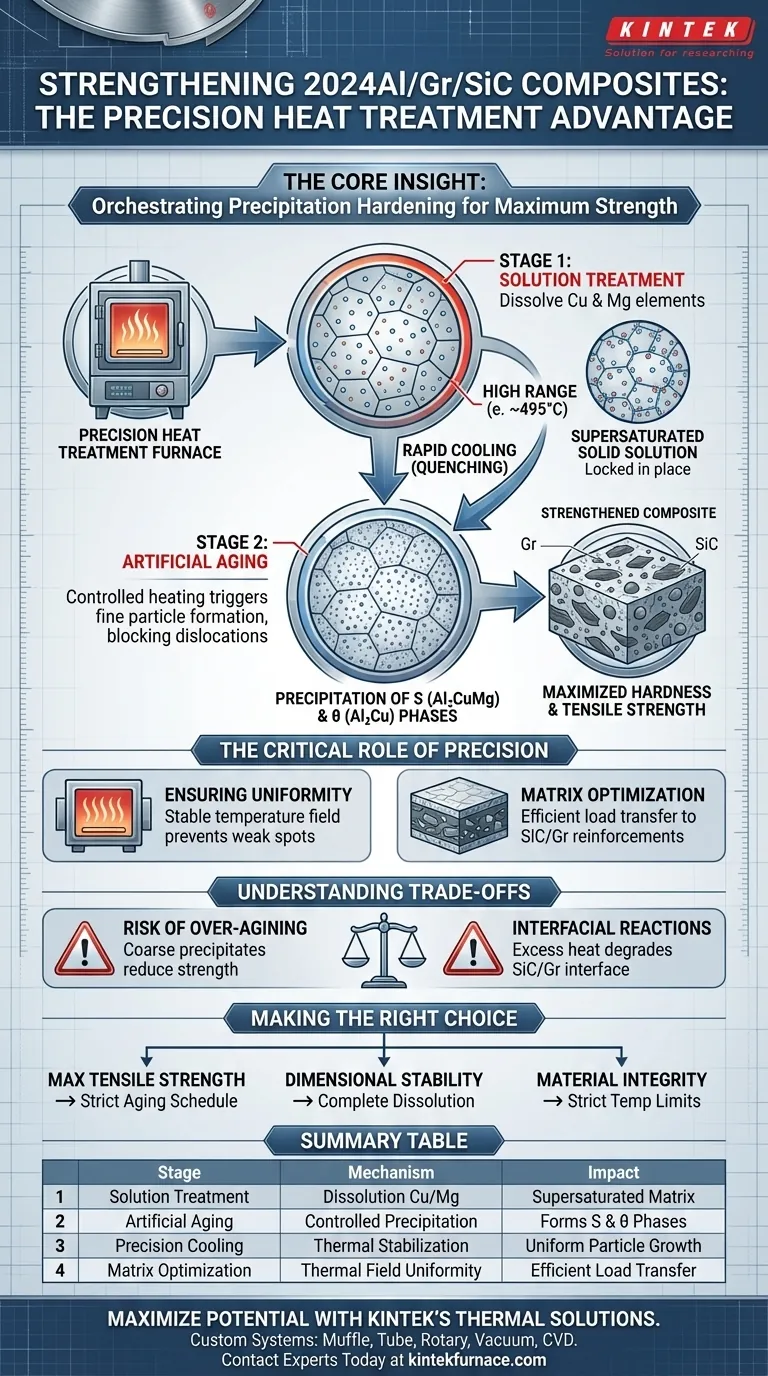

Ein Präzisionswärmebehandlungs-Ofen stärkt 2024Al/Gr/SiC-Verbundwerkstoffe, indem er den metallurgischen Prozess der Ausscheidungshärtung steuert. Insbesondere ermöglicht er einen zweistufigen thermischen Zyklus – Lösungsglühen gefolgt von künstlicher Alterung –, der die Aluminiummatrix auf mikroskopischer Ebene verändert.

Die Kernbotschaft Der Ofen erhitzt das Material nicht nur; er kontrolliert präzise die thermische Umgebung, um Legierungselemente zu lösen und anschließend feine verstärkende Partikel auszuscheiden. Dies optimiert die mechanischen Eigenschaften des Verbundwerkstoffs, insbesondere durch die Bildung der S- und Theta-Phasen wird die Härte und Zugfestigkeit maximiert.

Der Mechanismus: Ausscheidungshärtung

Lösungsglühen

Der erste kritische Schritt, der im Ofen durchgeführt wird, ist das Lösungsglühen. Der Verbundwerkstoff wird in einen bestimmten Temperaturbereich erhitzt, damit sich die Legierungselemente (hauptsächlich Kupfer und Magnesium bei 2024er Aluminium) vollständig in der Aluminiummatrix lösen.

Erzeugung einer übersättigten Lösung

Sobald die Elemente gelöst sind, wird das Material abgekühlt. Dies schließt die Legierungselemente in einer instabilen "übersättigten" festen Lösung ein und schafft die notwendige Grundlage für die Verstärkung.

Künstliche Alterung

Der Ofen ermöglicht dann die künstliche Alterung, bei der das Material bei einer erhöhten, aber niedrigeren Temperatur gehalten wird. Dieses kontrollierte Wiedererwärmen löst die Ausscheidung der gelösten Elemente in feine, dispergierte Partikel in der gesamten Matrix aus.

Bildung von Verstärkungsphasen

Gemäß der primären Referenz fördert dieser Prozess insbesondere die Ausscheidung der S-Phase (Al2CuMg) und der Theta-Phase (Al2Cu). Diese mikroskopischen Ausscheidungen wirken als Hindernisse für die Versetzungsbewegung im Metall und erhöhen direkt die Härte und Zugfestigkeit des Materials.

Die entscheidende Rolle der Präzision

Gewährleistung der Gleichmäßigkeit

Ein Präzisionsofen bietet ein stabiles und gleichmäßiges Temperaturfeld. Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass sich die verstärkenden Phasen gleichmäßig im gesamten Verbundteil ausscheiden und so Schwachstellen oder spröde Zonen vermieden werden.

Matrixoptimierung

Durch die präzise Steuerung der Heiztemperatur und der Haltezeit optimiert der Ofen die Aluminiummatrix selbst. Diese Verbesserung der Matrix ist unerlässlich, um die starren Verstärkungen (Graphit und SiC) zu unterstützen und eine effektive Lastübertragung zwischen der weicheren Legierung und den harten Keramikpartikeln zu gewährleisten.

Verständnis der Kompromisse

Das Risiko der Überalterung

Obwohl die Wärmebehandlung die Festigkeit erheblich steigert, ist Präzision erforderlich, um eine "Überalterung" zu vermeiden. Wenn die Ofentemperatur zu hoch oder die Haltezeit zu lang ist, können die Ausscheidungen grobkörniger werden (zu groß werden), was tatsächlich die Festigkeit und Härte des Materials verringert.

Grenzflächenreaktionen

Bei Verbundwerkstoffen, die Siliziumkarbid (SiC) und Graphit (Gr) enthalten, können übermäßige Temperaturen schädliche chemische Reaktionen an der Grenzfläche zwischen dem Aluminium und den Verstärkungen auslösen. Eine präzise Temperaturkontrolle begrenzt diese Reaktionen und verhindert die Verschlechterung der strukturellen Integrität des Materials.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen zu maximieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Zugfestigkeit liegt: Priorisieren Sie einen strengen künstlichen Alterungsplan, um die Dichte feiner S-Phasen- und Theta-Phasen-Ausscheidungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Stellen Sie sicher, dass die Lösungsglühphase die vollständige Auflösung der Legierungselemente erreicht, um eine ungleichmäßige Spannungsentlastung später zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Nutzen Sie strenge Obergrenzen für die Temperatur, um Grenzflächenreaktionen zwischen der Aluminiummatrix und den Graphit-/SiC-Verstärkungen zu verhindern.

Präzision in der thermischen Verarbeitung ist nicht nur ein Fertigungsschritt; sie ist der entscheidende Faktor, um die theoretische Leistung Ihres Verbundwerkstoffs zu erschließen.

Zusammenfassungstabelle:

| Wärmebehandlungsstufe | Prozessmechanismus | Auswirkung auf 2024Al/Gr/SiC-Verbundwerkstoff |

|---|---|---|

| Lösungsglühen | Auflösung von Cu & Mg | Erzeugt eine übersättigte feste Lösungsmatrix. |

| Künstliche Alterung | Kontrollierte Ausscheidung | Bildet S- (Al2CuMg) und Theta-Phasen (Al2Cu) zur Härtung. |

| Präzisionskühlung | Thermische Stabilisierung | Schließt instabile Legierungselemente für gleichmäßiges Partikelwachstum ein. |

| Matrixoptimierung | Gleichmäßigkeit des Temperaturfeldes | Gewährleistet effiziente Lastübertragung zwischen Legierung und SiC/Gr-Verstärkungen. |

Maximieren Sie das Potenzial Ihrer fortschrittlichen Verbundwerkstoffe

Entfesseln Sie die volle mechanische Festigkeit Ihrer 2024Al/Gr/SiC-Materialien mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Wärmebehandlungszyklen zu erfüllen. Ob Sie maximale Zugfestigkeit anstreben oder Grenzflächenreaktionen verhindern wollen, unsere Labor-Hochtemperaturöfen bieten die gleichmäßige Temperaturkontrolle, die für eine komplexe Ausscheidungshärtung unerlässlich ist.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochtemperatur-Muffelofen für die Bestimmung des Aschegehalts von Bananenpulver notwendig?

- Warum müssen Hochtemperaturöfen über Hebevorrichtungen für die RMI von UHTCMC verfügen? Steuerung der Reaktionszeit und Fasereinteilung

- Welche Rolle spielt ein industrieller Kammerwiderstandsofen bei der Umwandlung von basischem Kupferchlorid in Kupferoxid?

- Welche Branchen nutzen üblicherweise industrielle Muffelöfen? Präzise Wärmebehandlung für vielfältige Sektoren freischalten

- Was ist die primäre technische Funktion eines industriellen Muffelofens? Erzielung von reinem Hämatit durch präzise Oxidation

- In welchen Branchen werden Muffelöfen üblicherweise eingesetzt?Wesentliche Anwendungen in den Schlüsselsektoren

- Welche Rolle spielt die konvektive Wärmeübertragung in einem Kastenwiderstandsofen? Entfesseln Sie effiziente Heizdynamiken

- Was sind die Vorteile der Verwendung eines Labor-Infrarotheizofens für die PET-Abfallumwandlung? Steigerung der Energieeffizienz