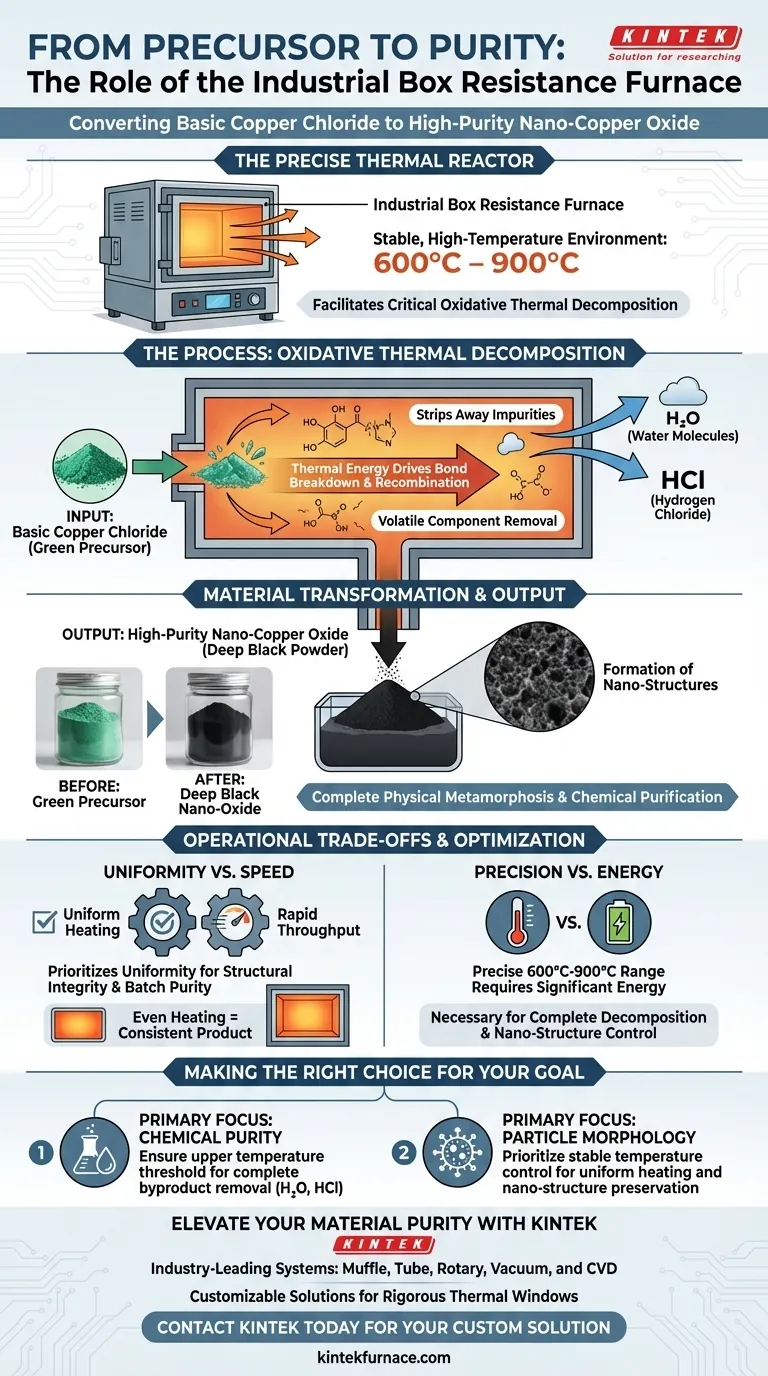

Der industrielle Kammerwiderstandsofen dient als präziser thermischer Reaktor, der für die Umwandlung von basischem Kupferchlorid in hochreines Kupferoxid erforderlich ist. Er bietet eine stabile Hochtemperaturumgebung, insbesondere zwischen 600°C und 900°C, um den kritischen Prozess der oxidativen thermischen Zersetzung zu ermöglichen.

Durch die kontrollierte Zufuhr thermischer Energie treibt der Ofen den Abbau chemischer Bindungen im Vorläufermaterial voran. Dieser Prozess entfernt effektiv Wassermoleküle und Chlorwasserstoff und hinterlässt eine reine, tiefschwarze Nano-Kupferoxid-Struktur.

Die Mechanik der thermischen Zersetzung

Präzise Anwendung thermischer Energie

Die Kernfunktion des Ofens besteht darin, ein strenges Temperaturprofil im Bereich von 600°C bis 900°C aufrechtzuerhalten.

Dieses spezifische thermische Fenster ist für diese chemische Reaktion unerlässlich. Der Ofen stellt sicher, dass die bereitgestellte thermische Energie ausreicht, um die Zersetzung einzuleiten und aufrechtzuerhalten, ohne das Zielmaterial zu beschädigen.

Förderung der Rekombination chemischer Bindungen

Im Inneren der Ofenkammer wird Wärme als Katalysator für den Bruch und die Rekombination chemischer Bindungen genutzt.

Die thermische Energie destabilisiert den basischen Kupferchlorid-Vorläufer. Dies zwingt die atomare Struktur, sich neu anzuordnen und das Material von einer komplexen Chloridverbindung in eine stabile Oxidform zu überführen.

Reinigung durch Entfernung von Nebenprodukten

Eine entscheidende Rolle des Ofens ist die thermische Extraktion von Verunreinigungen.

Während der Reaktion treibt die Ofenhitze flüchtige Bestandteile, insbesondere Wassermoleküle und Chlorwasserstoff, aus. Die Entfernung dieser Nebenprodukte ist entscheidend für die Bezeichnung "hochrein" des Endprodukts.

Resultierende Materialtransformation

Von Grün zu Tiefschwarz

Der Ofen ermöglicht eine vollständige physikalische Metamorphose des Materials.

Das Ausgangsmaterial ist ein grüner Vorläufer (basisches Kupferchlorid). Durch den oxidativen Prozess wird es in ein tiefschwarzes Pulver umgewandelt, das als visueller Indikator für die erfolgreiche Umwandlung dient.

Bildung von Nano-Strukturen

Über rein chemische Veränderungen hinaus diktiert die Ofenumgebung die physikalische Morphologie des Produkts.

Das kontrollierte Heizprofil gewährleistet die Bildung von Nano-Kupferoxid. Die Gleichmäßigkeit der Hitze ist entscheidend für eine konsistente Partikelgröße und -struktur und verhindert, dass sich das Material zu unbrauchbaren Klumpen aggregiert.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit von Gleichmäßigkeit vs. Geschwindigkeit

Während hohe Temperaturen Reaktionen beschleunigen, priorisiert das "Kammer"-Design des Widerstandsofens das gleichmäßige Erhitzen gegenüber einem schnellen Durchsatz.

Bei Prozessen wie Sintern oder Glühen (wie in breiteren industriellen Kontexten erwähnt) gewährleistet Gleichmäßigkeit die strukturelle Integrität. Ähnlich würde hier eine ungleichmäßige Erhitzung zu einer Mischung aus nicht umgesetztem grünem Vorläufer und verbranntem Oxid führen, was die Reinheit der Charge beeinträchtigen würde.

Temperaturpräzision vs. Energieverbrauch

Die Aufrechterhaltung einer präzisen Umgebung von 600°C–900°C erfordert einen erheblichen Energieaufwand.

Dieser Verbrauch ist jedoch ein notwendiger Kompromiss. Schwankungen unterhalb dieses Bereichs führen zu unvollständiger Zersetzung (Beibehaltung von Chloridverunreinigungen), während unkontrollierte Spitzen die gewünschte nano-kristalline Struktur verändern könnten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kupferoxidproduktion zu optimieren, müssen Sie Ihre Ofeneinstellungen an Ihre spezifischen Qualitätsmetriken anpassen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen die obere Schwelle des Temperaturbereichs einhält, um die vollständige Entfernung von Chlorwasserstoff und Wasser zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Partikelmorphologie liegt: Priorisieren Sie die Stabilität des Temperaturregelsystems, um eine gleichmäßige Erhitzung zu gewährleisten, die die empfindliche Nano-Struktur des Kupferoxids erhält.

Der industrielle Kammerwiderstandsofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die Reinheit, Farbe und strukturelle Integrität Ihres endgültigen Kupferoxidprodukts bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Auswirkung auf das Endprodukt |

|---|---|---|

| Betriebstemperatur | 600°C – 900°C | Gewährleistet vollständige oxidative thermische Zersetzung |

| Primärreaktion | Thermische Zersetzung | Bricht chemische Bindungen zur Umstrukturierung von Kupferchlorid |

| Entfernung von Nebenprodukten | H2O & HCl-Verflüchtigung | Erzielt hochreinen Status durch Extraktion von Verunreinigungen |

| Physikalische Veränderung | Grüner Vorläufer zu schwarzem Pulver | Zeigt erfolgreiche Umwandlung in Kupferoxid an |

| Strukturelles Ergebnis | Nano-Kupferoxid | Gleichmäßige Erhitzung erhält die empfindliche Nano-Morphologie |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzision ist der Unterschied zwischen einer kontaminierten Charge und hochreinen Nano-Strukturen. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die strengen thermischen Fenster aufrechtzuerhalten, die für komplexe chemische Umwandlungen erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen – egal, ob Sie chemische Reinheit oder spezifische Partikelmorphologie priorisieren.

Bereit, Ihre Produktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Labormuffelofens im Karbonisierungsprozess? Abfall in Nanosheets umwandeln

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung von gemischtphasigen TiO2-Nanofüllern? Leitfaden zur Phasensteuerung

- Wie trägt ein Hochtemperatur-Muffelofen zum Sintern von dotierten Zirkonkeramiken bei? Erreichen von 94 % Dichte

- Für welche Arten von Anwendungen werden Muffelöfen üblicherweise eingesetzt? Wesentliche Verwendungszwecke in der Materialanalyse, der Wärmebehandlung und der Synthese

- Wie vergleichen sich die Kammervolumen von Muffelöfen und Trockenschränken? Die wichtigsten Unterschiede erklärt

- Was ist die Funktion eines Muffelofens im LSS-Prozess zur MXen-Synthese? Erreichen Sie Tieftemperaturpräzision

- Wie trägt ein industrieller Muffelofen zur Wärmebehandlung von γ-Al2O3-Trägern bei? Optimierung des Phasenübergangs

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse