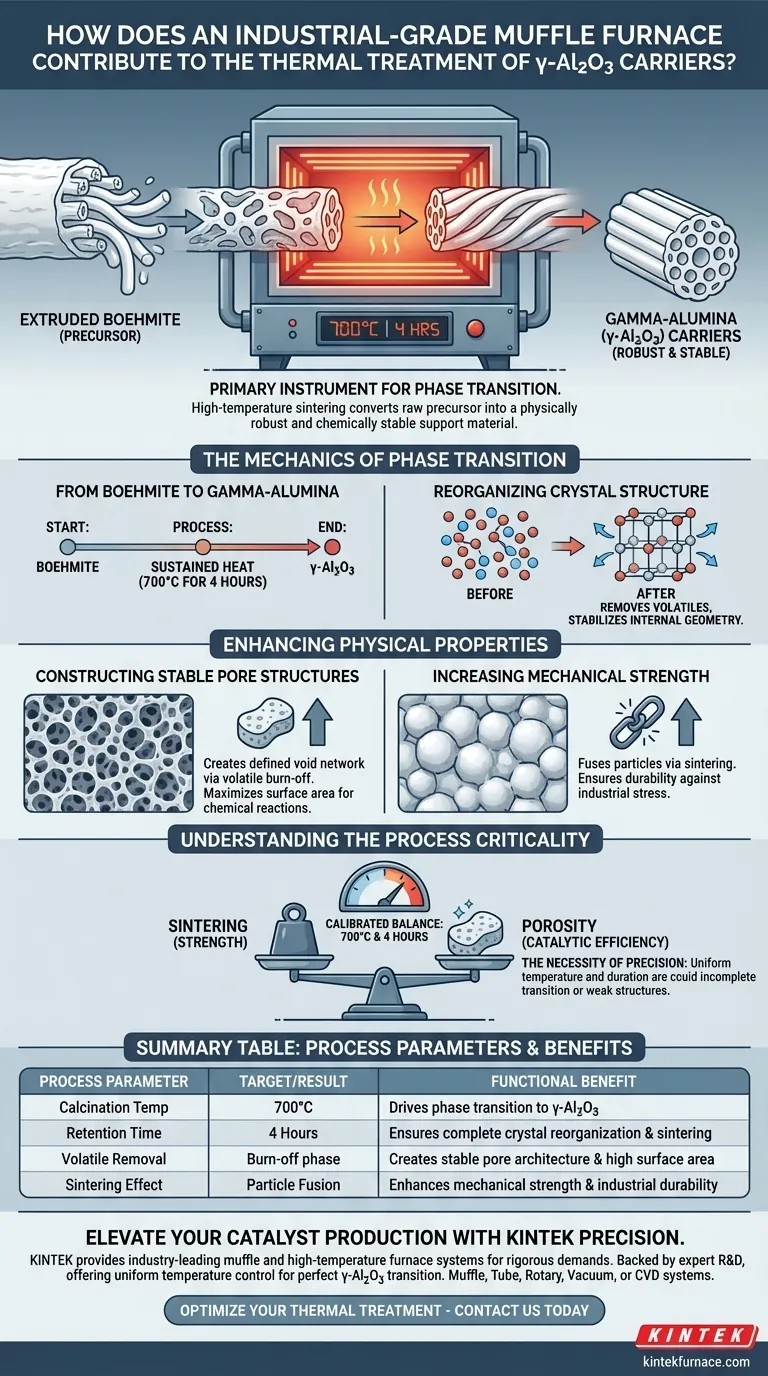

Ein industrieller Muffelofen ist das primäre Instrument zur Durchführung des Phasenübergangs von extrudiertem Böhmit in Gamma-Aluminiumoxid ($\gamma\text{-Al}_2\text{O}_3$)-Träger. Durch die präzise Kalzinierung bei 700 °C für etwa vier Stunden ermöglicht der Ofen das Hochtemperatursintern. Diese Behandlung ist entscheidend für die Umwandlung des Rohvorläufers in ein physikalisch robustes und chemisch stabiles Trägermaterial.

Der Muffelofen trocknet das Material nicht nur; er reorganisiert die Kristallstruktur durch Sintern grundlegend. Dieser Prozess schafft die mechanische Haltbarkeit und die stabile Porenarchitektur, die für die effektive Funktion des Trägers in katalytischen Umgebungen erforderlich sind.

Die Mechanik des Phasenübergangs

Von Böhmit zu Gamma-Aluminiumoxid

Die Kernfunktion des Muffelofens in diesem Zusammenhang ist die Ermöglichung der Kalzinierung. Das Rohmaterial tritt als extrudiertes Böhmit in den Ofen ein.

Durch die anhaltende Einwirkung von hoher Hitze – insbesondere 700 °C für eine Dauer von 4 Stunden – durchläuft das Böhmit eine chemische und physikalische Transformation. Dieses spezifische thermische Profil gewährleistet die vollständige Umwandlung in die gewünschte $\gamma\text{-Al}_2\text{O}_3$-Phase.

Reorganisation der Kristallstruktur

Während dieses Heizprozesses ermöglicht die Ofenumgebung die Entfernung von flüchtigen Bestandteilen, die im extrudierten Material eingeschlossen sind.

Beim Austreiben dieser flüchtigen Bestandteile verschiebt sich das interne Kristallgitter. Der Muffelofen liefert die konstante thermische Energie, die zur Reorganisation dieser Atome erforderlich ist, und stabilisiert so die interne Geometrie des Materials.

Verbesserung der physikalischen Eigenschaften

Aufbau stabiler Porenstrukturen

Damit ein Träger in der Katalyse wirksam ist, benötigt er ein spezifisches Netzwerk von Hohlräumen oder Poren.

Der Muffelofen erzeugt diese Strukturen durch die Entfernung flüchtiger Bestandteile während der Sinterphase. Dieses "Ausbrennen" hinterlässt eine stabile, definierte Porenstruktur, die die für chemische Reaktionen verfügbare Oberfläche maximiert.

Erhöhung der mechanischen Festigkeit

Ein roher Böhmit-Extrudat besitzt nicht die für industrielle Reaktoren erforderliche physikalische Zähigkeit.

Der Hochtemperatursinterprozess verschmilzt die Materialpartikel miteinander. Dies erhöht die allgemeine mechanische Festigkeit des Trägers und stellt sicher, dass er den physikalischen Belastungen des Betriebs standhält, ohne zu zerbröckeln oder sich zu zersetzen.

Verständnis der Prozesskritikalität

Die Notwendigkeit von Präzision

Der Übergang zu $\gamma\text{-Al}_2\text{O}_3$ hängt stark von der Einhaltung spezifischer Prozessparameter ab.

Ein industrieller Ofen ist erforderlich, da er den strengen Standard von 700 °C gleichmäßig aufrechterhalten kann. Temperaturschwankungen oder unzureichende Heizzeit (weniger als die vorgeschriebenen 4 Stunden) könnten zu unvollständigen Phasenübergängen oder geringer struktureller Integrität führen.

Abwägung von Sintern und Porosität

Es besteht eine feine Beziehung zwischen der Härtung des Materials und der Aufrechterhaltung seiner Porosität.

Der Prozess zielt darauf ab, das Material ausreichend zu sintern, um ihm Festigkeit zu verleihen, aber nicht so stark, dass die Poren kollabieren. Das spezifische Protokoll von 700 °C für 4 Stunden ist der kalibrierte Gleichgewichtspunkt, der sowohl Haltbarkeit als auch katalytische Nutzbarkeit erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Wärmebehandlungsstrategie zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass die Sinterdauer den vollen 4-Stunden-Benchmark erreicht, um die Partikelverschmelzung und strukturelle Härte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Priorisieren Sie eine präzise Temperaturkontrolle bei 700 °C, um die Entfernung flüchtiger Bestandteile und die Bildung stabiler Porennetzwerke zu gewährleisten.

Der Muffelofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug, das die strukturelle und chemische Identität Ihres Katalysatorträgers definiert.

Zusammenfassungstabelle:

| Prozessparameter | Ziel/Ergebnis | Funktioneller Nutzen |

|---|---|---|

| Kalzinierungstemperatur | 700°C | Treibt den Phasenübergang von Böhmit zu $\gamma$-Al2O3 an |

| Haltezeit | 4 Stunden | Gewährleistet vollständige Kristallreorganisation und Sintern |

| Entfernung flüchtiger Bestandteile | Ausbrennphase | Schafft stabile Porenarchitektur und hohe Oberfläche |

| Sintereffekt | Partikelverschmelzung | Verbessert mechanische Festigkeit und industrielle Haltbarkeit |

Verbessern Sie Ihre Katalysatorproduktion mit KINTEK-Präzision

Hochleistungs-Katalysatorträger erfordern absolute thermische Präzision. KINTEK bietet branchenführende Muffel- und Hochtemperatur-Ofensysteme, die für die strengen Anforderungen der chemischen Forschung und industriellen Fertigung entwickelt wurden. Unterstützt durch führende F&E bieten unsere Öfen die gleichmäßige Temperaturkontrolle und anpassbaren Heizprofile, die für den perfekten $\gamma$-Al2O3-Phasenübergang erforderlich sind.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, KINTEK liefert zuverlässige, anpassbare Lösungen, die auf Ihre einzigartigen Labor- oder Produktionsanforderungen zugeschnitten sind.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Experten zu sprechen.

Visuelle Anleitung

Referenzen

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind im Umgang mit dem Muffelofen zu beachten? Wesentliche Protokolle für den sicheren Betrieb

- Welche Vorsichtsmaßnahmen sollten bei der erstmaligen Verwendung eines Muffelofens oder nach längerer Stilllegung getroffen werden? Gewährleistung eines sicheren und langlebigen Betriebs

- Welche Arten von Kammeröfen sind je nach Energiequelle erhältlich? Wählen Sie Elektro- oder Gasbetrieb für Ihre Bedürfnisse

- Warum gilt ein Muffelofen als sensibles Produkt?Wichtige Einblicke in Sicherheit und Leistung

- Was ist die Funktion eines Laboresofens bei der Prüfung feuerbeständiger Materialien? Sicherstellung der präzisen Einhaltung der EN 1363-1

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Warum müssen mit Gassensorschichten beschichtete Keramikrohre in einem Muffelofen ausgeglüht werden? Sorgen Sie für Sensorstabilität

- Welche Arten von Einrichtungen verwenden typischerweise Kammeröfen? Wesentlich für Labore und Kleinserienfertigung