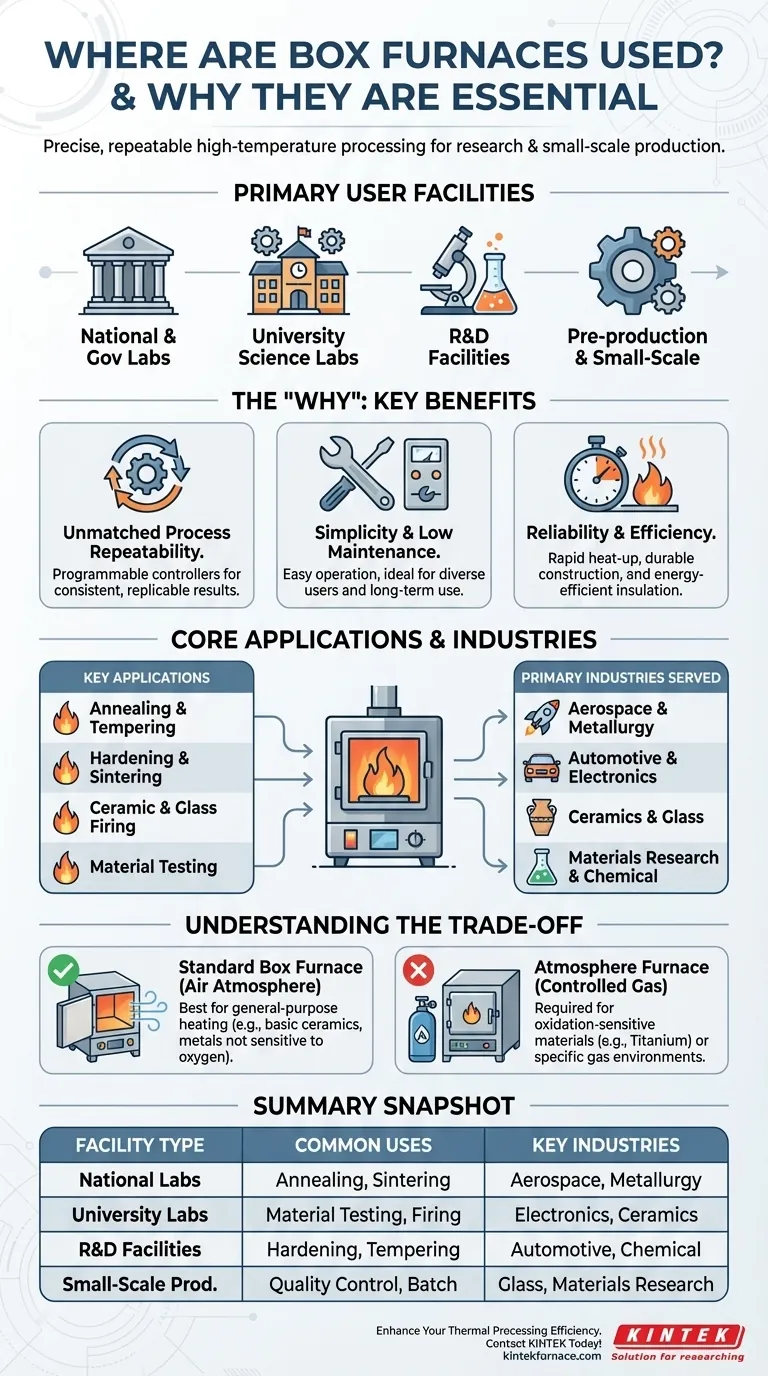

Kurz gesagt, Kammeröfen sind ein fester Bestandteil jeder Umgebung, die eine präzise, wiederholbare Hochtemperaturbehandlung im kleinen bis mittleren Maßstab erfordert. Sie finden sich häufig in nationalen Laboren, staatlichen und privaten Forschungseinrichtungen, universitären Wissenschaftslaboren, Vorproduktions-Fertigungstests und Kleinserienfertigungsumgebungen. Ihre Vielseitigkeit macht sie in Branchen von der Luft- und Raumfahrt und Metallurgie bis hin zur Keramik- und Materialforschung unerlässlich.

Der Kammerofen ist aufgrund seiner Zuverlässigkeit, Vielseitigkeit und einfachen Bedienung das bevorzugte Werkzeug für thermische Prozesse. Obwohl er nicht für jeden spezialisierten Industriezweck geeignet ist, macht ihn seine Fähigkeit, Wärme für eine Vielzahl gängiger Anwendungen präzise zu steuern, zu einem unverzichtbaren Gut sowohl in der Laborforschung als auch in der Kleinserienfertigung.

Die Kernfunktion: Ein vielseitiges Arbeitspferd für thermische Prozesse

Ein Kammerofen ist im Grunde eine hochisolierte Kammer, die zur Erzielung gleichmäßiger hoher Temperaturen für die Materialbearbeitung entwickelt wurde. Seine Stärke liegt in seinem einfachen Aufbau und seiner Fähigkeit, eine breite Palette von thermischen Profilen mit hoher Präzision auszuführen.

Schlüsselanwendungen: Von Metallen bis zu Keramiken

Einrichtungen nutzen Kammeröfen für eine Reihe grundlegender thermischer Prozesse. Dies sind keine Nischenanwendungen, sondern die Bausteine der Materialwissenschaft und der Leichtindustrie.

Häufige Anwendungen umfassen:

- Glühen (Annealing): Erweichen von Metallen oder Glas, um innere Spannungen abzubauen und die Duktilität zu verbessern.

- Härten & Anlassen (Hardening & Tempering): Wärmebehandlung von Stahlteilen zur Erhöhung der Härte und anschließendes Anlassen zur Verbesserung der Zähigkeit.

- Sintern: Verschmelzen von Pulvermaterialien wie Keramiken oder Metallpulvern durch Hitze zu einer festen Masse, ohne sie zu schmelzen.

- Keramik- & Glasbrennen: Brennen von Ton, Glasuren und Glas sowohl in Labor- als auch in Kunstwerkstätten.

- Materialprüfung: Durchführung von experimentellem Schmelzen, Wärmebehandlung und Analyse in F&E-Umgebungen.

Hauptbranchen

Die Vielseitigkeit dieser Anwendungen führt dazu, dass Kammeröfen in zahlreichen Hightech- und traditionellen Sektoren zu finden sind.

Dazu gehören die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik, die Metallurgie, die Keramikindustrie, die Glasproduktion und die chemische Industrie. Sie sind besonders wichtig in der Materialforschung und -entwicklung, die die Grundlage für Innovationen in all diesen Bereichen bildet.

Warum diese Einrichtungen Kammeröfen wählen

Die breite Akzeptanz von Kammeröfen ist kein Zufall. Sie ergibt sich aus einer spezifischen Kombination von Merkmalen, die sie zur idealen Wahl für Forschung, Tests und Kleinserienfertigung machen.

Unübertroffene Prozesswiederholbarkeit

Wissenschaftliche Forschung und Qualitätskontrolle erfordern Konsistenz. Kammeröfen sind mit voll programmierbaren Steuerungen ausgestattet, die eine präzise Verwaltung von Aufheizraten, Haltezeiten und Abkühlraten ermöglichen.

Diese Prozesswiederholbarkeit stellt sicher, dass ein heute durchgeführtes Experiment morgen perfekt reproduziert werden kann, was eine nicht verhandelbare Anforderung für nationale Labore und F&E-Einrichtungen ist.

Einfachheit und geringer Wartungsaufwand

Im Vergleich zu komplexeren Industrieöfen wird ein Kammerofen wegen seiner einfachen Bedienung und geringen Wartungskosten geschätzt.

Dies macht ihn zu einem idealen Werkzeug für Universitätslabore, in denen viele verschiedene Studenten und Forscher mit unterschiedlichem Erfahrungsstand das Gerät bedienen müssen.

Konzipiert für Zuverlässigkeit und Effizienz

Diese Öfen sind für den langfristigen, anspruchsvollen Einsatz gebaut. Sie verwenden typischerweise erstklassige Komponenten und eine robuste Konstruktion, um Zuverlässigkeit zu gewährleisten.

Moderne Designs verfügen außerdem über schnelle Aufheiz- und Reaktionszeiten, eine dichte Beladungskapazität und eine Isolierung, die die Außentemperaturen reduziert, wodurch sie für eine Laborumgebung sicherer und effizienter sind.

Die Abwägungen verstehen: Kammerofen vs. Spezialausrüstung

Obwohl extrem vielseitig, ist ein Kammerofen nicht die Lösung für jeden thermischen Prozessbedarf. Das Verständnis seiner Haupteinschränkung ist entscheidend für die Auswahl der richtigen Ausrüstung.

Der Standard: Allgemeine Erwärmung

Ein Standard-Kammerofen arbeitet, indem er Materialien in Gegenwart von Umgebungsluft erhitzt. Er ist das perfekte Werkzeug für jeden Prozess, bei dem das Material durch Sauerstoff bei hohen Temperaturen nicht negativ beeinflusst wird.

Dies deckt ein breites Spektrum an „Basisszenarien“ ab, wie z. B. die Mehrheit des Keramikbrennens, grundlegende Metallwärmebehandlungen und allgemeines Erhitzen von Proben.

Die Einschränkung: Atmosphärenkontrolle

Die entscheidende Einschränkung eines Standard-Kammerofens ist sein Mangel an Atmosphärenkontrolle.

Für Materialien, die oxidationsempfindlich sind, wie z. B. Titanlegierungen, oder für Prozesse, die eine spezifische Gasumgebung erfordern (z. B. eine reduzierende Atmosphäre für bestimmte Arten des Sinterns), ist ein Standard-Kammerofen ungeeignet. Diese Anwendungen erfordern einen spezialisierten Atmosphärenofen, der so konstruiert ist, dass er ein kontrolliertes, inertes oder reaktives Gas einschließt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den Materialien ab, die Sie bearbeiten, und Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Der Kammerofen bietet die Prozesswiederholbarkeit und Vielseitigkeit, die für Experimente mit verschiedenen Materialien in einer Standard-Luftatmosphäre erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Vorproduktion liegt: Seine Zuverlässigkeit, dichte Beladungskapazität und einfache Bedienung machen ihn ideal für die Prozessvalidierung oder die Durchführung begrenzter Chargen.

- Wenn Ihr Hauptaugenmerk auf Ausbildung oder allgemeiner Laborarbeit liegt: Der geringe Wartungsaufwand, die Sicherheitsmerkmale und die einfache Bedienung eines Kammerofens sind seine größten Stärken in einer Universitäts- oder allgemeinen Testumgebung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien liegt: Sie müssen über einen Standard-Kammerofen hinaus zu einem speziellen Atmosphärenofen suchen, der eine kontrollierte Gasumgebung bietet.

Letztendlich liegt die Stärke des Kammerofens in seiner Fähigkeit, eine zuverlässige und präzise Wärmebehandlung für die größte Bandbreite gängiger Anwendungen zu liefern, was ihn zu einem grundlegenden Werkzeug in der modernen Wissenschaft und Industrie macht.

Zusammenfassungstabelle:

| Einrichtungstyp | Häufige Verwendungen | Schlüsselindustrien |

|---|---|---|

| Nationale Labore | Glühen, Sintern | Luft- und Raumfahrt, Metallurgie |

| Universitätslabore | Materialprüfung, Brennen | Elektronik, Keramik |

| F&E-Einrichtungen | Härten, Anlassen | Automobil, Chemie |

| Kleinserienfertigung | Qualitätskontrolle, Chargenverarbeitung | Glasproduktion, Materialforschung |

Sie benötigen einen zuverlässigen Hochtemperaturofen für Ihr Labor oder Ihre Produktion? Bei KINTEK nutzen wir herausragende F&E- und In-House-Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz bei der thermischen Verarbeitung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung