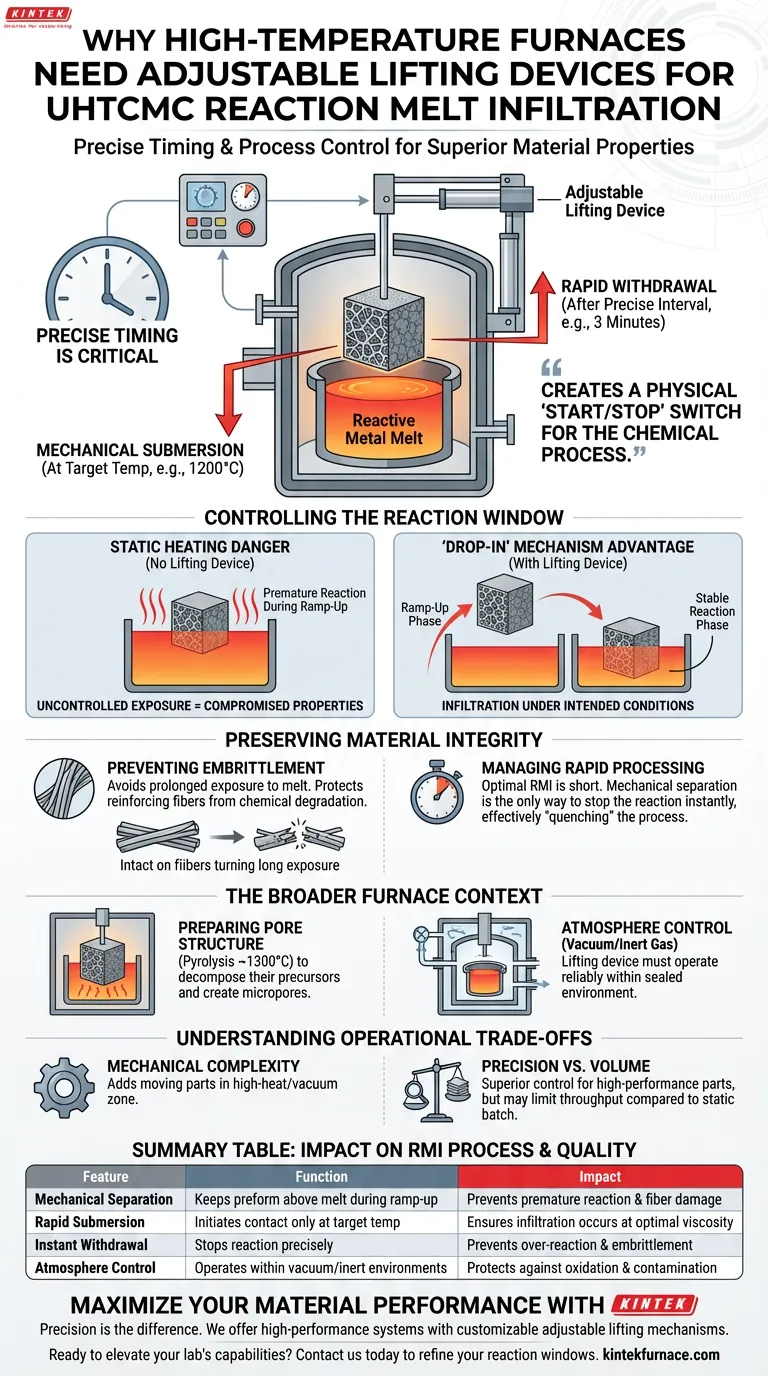

Präzises Timing ist entscheidend bei der Reaktionsschmelzinfiltration (RMI). Hochtemperaturöfen verwenden verstellbare Hebevorrichtungen, um den Keramikrohling mechanisch von der reaktiven Metallschmelze zu trennen, bis die exakte Zieltemperatur erreicht ist. Dieser Mechanismus ermöglicht es den Bedienern, den Rohling erst dann einzutauchen, wenn die Umgebung auf Infiltrationstemperaturen (z. B. 1200 °C) stabilisiert ist, und ihn nach einem präzisen Intervall (z. B. 3 Minuten) schnell wieder herauszuziehen, um sicherzustellen, dass die Reaktion die strengen Zeitlimits nicht überschreitet.

Die verstellbare Hebevorrichtung verwandelt eine statische Heizumgebung in eine dynamische Reaktionskammer. Sie schafft einen physischen „Start/Stopp“-Schalter für den chemischen Prozess und verhindert so eine Faserschädigung, die durch übermäßige Einwirkung der Schmelze während der Aufheiz- und Abkühlphasen verursacht wird.

Steuerung des Reaktionsfensters

Die Gefahr des statischen Heizens

In einer Standardofeneinrichtung ohne Hebevorrichtung würden der Rohling und die Metallschmelze vom Beginn des Heizzyklus an zusammenliegen.

Während der Ofen auf Temperatur hochfährt, schmilzt das Metall und beginnt vorzeitig mit dem Rohling zu reagieren.

Diese unkontrollierte Einwirkung verhindert eine präzise Datenerfassung und beeinträchtigt die endgültigen Materialeigenschaften.

Der „Drop-In“-Mechanismus

Die Hebevorrichtung ermöglicht es, dass der Rohling über der Schmelze schwebt, während der Ofen aufheizt.

Der Kontakt wird erst initiiert, wenn die Zieltemperatur (typischerweise um 1200 °C) stabil ist.

Dies stellt sicher, dass der Infiltrationsprozess ausschließlich unter den beabsichtigten thermischen Bedingungen stattfindet.

Erhaltung der Materialintegrität

Verhinderung von Versprödung

Das Hauptziel der Hebevorrichtung ist der Schutz der Verstärkungsfasern im Verbundwerkstoff.

Wenn die Reaktion zwischen der Schmelze und den Fasern zu lange andauert, können die Fasern chemisch abgebaut werden.

Diese Überreaktion führt zu einer Materialversprödung, die die Zähigkeit und Nutzbarkeit des endgültigen Verbundwerkstoffs drastisch reduziert.

Verwaltung schneller Verarbeitungszeiten

Der optimale RMI-Prozess ist oft überraschend kurz und dauert manchmal nur wenige Minuten.

Ein Ofen kann nicht schnell genug aufheizen oder abkühlen, um ein 3-minütiges Reaktionsfenster thermisch zu steuern.

Die mechanische Trennung ist die einzige Möglichkeit, die Reaktion sofort zu stoppen und den Prozess effektiv durch Entfernen des Teils aus der Schmelze zu „abschrecken“.

Der breitere Ofenkontext

Vorbereitung der Porenstruktur

Bevor die Infiltration stattfindet, führt der Hochtemperatur-Ofen oft eine Pyrolyse bei noch höheren Temperaturen (um 1300 °C) durch.

Dieser Schritt zersetzt kohlenstoffbasierte Vorläufer und entfernt flüchtige Bestandteile, wodurch ein vernetztes Mikroporensystem entsteht.

Diese Mikroporen fungieren als kritische Kanäle, in die die Schmelze schließlich infiltrieren wird.

Atmosphärenkontrolle

Der Ofen muss ein Vakuum oder eine inerte Atmosphäre aufrechterhalten, um Oxidation während dieser Hochhitze-Schritte zu verhindern.

Die Hebevorrichtung muss in dieser abgedichteten, kontrollierten Umgebung zuverlässig funktionieren, ohne die Vakuumintegrität zu beeinträchtigen.

Verständnis der betrieblichen Kompromisse

Mechanische Komplexität

Die Einführung beweglicher Teile in eine Hochtemperatur-Vakuumzone (über 1200 °C) erhöht die technische Komplexität erheblich.

Der Hebemechanismus muss thermischer Ausdehnung und potenziellen chemischen Dämpfen standhalten, ohne festzufahren oder zu klemmen.

Präzision vs. Volumen

Während Hebevorrichtungen eine überlegene Kontrolle für Forschungs- und Hochleistungsbauteile bieten, können sie im Vergleich zur statischen Chargenverarbeitung das zu verarbeitende Materialvolumen einschränken.

Diese Einrichtung priorisiert Qualität und Materialeigenschaften gegenüber reiner Durchsatzmenge.

Die richtige Wahl für Ihr Ziel

Um die Herstellung von Ultrahochtemperatur-Keramikmatrixverbundwerkstoffen zu optimieren, stimmen Sie Ihre Ausrüstungskapazitäten auf Ihre Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Fasereinteilung liegt: Priorisieren Sie ein Hebesystem mit Hochgeschwindigkeitsbetätigung, um die Einwirkzeit zu minimieren und Versprödung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Infiltrationsdichte liegt: Stellen Sie sicher, dass Ihr Ofen eine präzise Temperaturkontrolle während der Pyrolysephase bietet, um das Mikroporennetzwerk vor Beginn der Infiltration zu optimieren.

Echte Prozesskontrolle erfordert die Fähigkeit, nicht nur die Temperatur zu bestimmen, sondern auch den genauen Zeitpunkt, zu dem die Reaktion beginnt und endet.

Zusammenfassungstabelle:

| Merkmal | Funktion im RMI-Prozess | Auswirkung auf die Materialqualität |

|---|---|---|

| Mechanische Trennung | Hält den Rohling während des Hochfahrens über der Schmelze | Verhindert vorzeitige Reaktion und Faserschäden |

| Schnelles Eintauchen | Initiert den Kontakt nur bei Zieltemperatur | Stellt sicher, dass die Infiltration bei optimaler Viskosität/Temperatur erfolgt |

| Sofortiges Herausziehen | Stoppt die Reaktion präzise (z. B. nach 3 Minuten) | Verhindert Überreaktion und Materialversprödung |

| Atmosphärenkontrolle | Funktioniert in Vakuum-/Inertumgebungen | Schützt vor Oxidation und Kontamination |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem spröden Versagen. Bei KINTEK verstehen wir, dass fortschrittliche Materialien wie UHTCMC mehr als nur Hitze benötigen – sie erfordern eine dynamische Prozesskontrolle.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle anpassbare Konfigurationen wie verstellbare Hebemechanismen für Ihre einzigartigen RMI- und Pyrolyseanforderungen aufweisen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperatur-Ofenlösungen Ihre Reaktionsfenster verfeinern und Ihre Fasereinteilung schützen können.

Visuelle Anleitung

Referenzen

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Tiegelöfen ideal für Kleinbetriebe? Maximieren Sie die Effizienz in Ihrer Werkstatt

- Wie wird ein Muffelofen zur Bestimmung der thermischen Stabilität von NaA-Zeolith eingesetzt? Experte-Stresstest-Analyse

- Welche Umgebungsbedingungen gelten für den Betrieb eines Muffelofens und seiner Steuerung? Sicherheit und Genauigkeit gewährleisten

- Wie funktionieren elektrische Muffelöfen? Präzises Heizen für Ihr Labor entdecken

- Was sind die Hauptvorteile von Tiegelöfen? Präzision und Flexibilität beim Schmelzen kleiner Chargen erreichen

- Welche Sicherheitsfunktionen sind in Muffelöfen enthalten? Sorgen Sie für Bedienerschutz und Laborsicherheit

- Was ist ein Muffelofen und welchen Temperaturbereich kann er erreichen? Entdecken Sie Hochtemperaturlösungen

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit eines Kammerofens? Steigern Sie die thermischen Verarbeitungsmöglichkeiten Ihres Labors