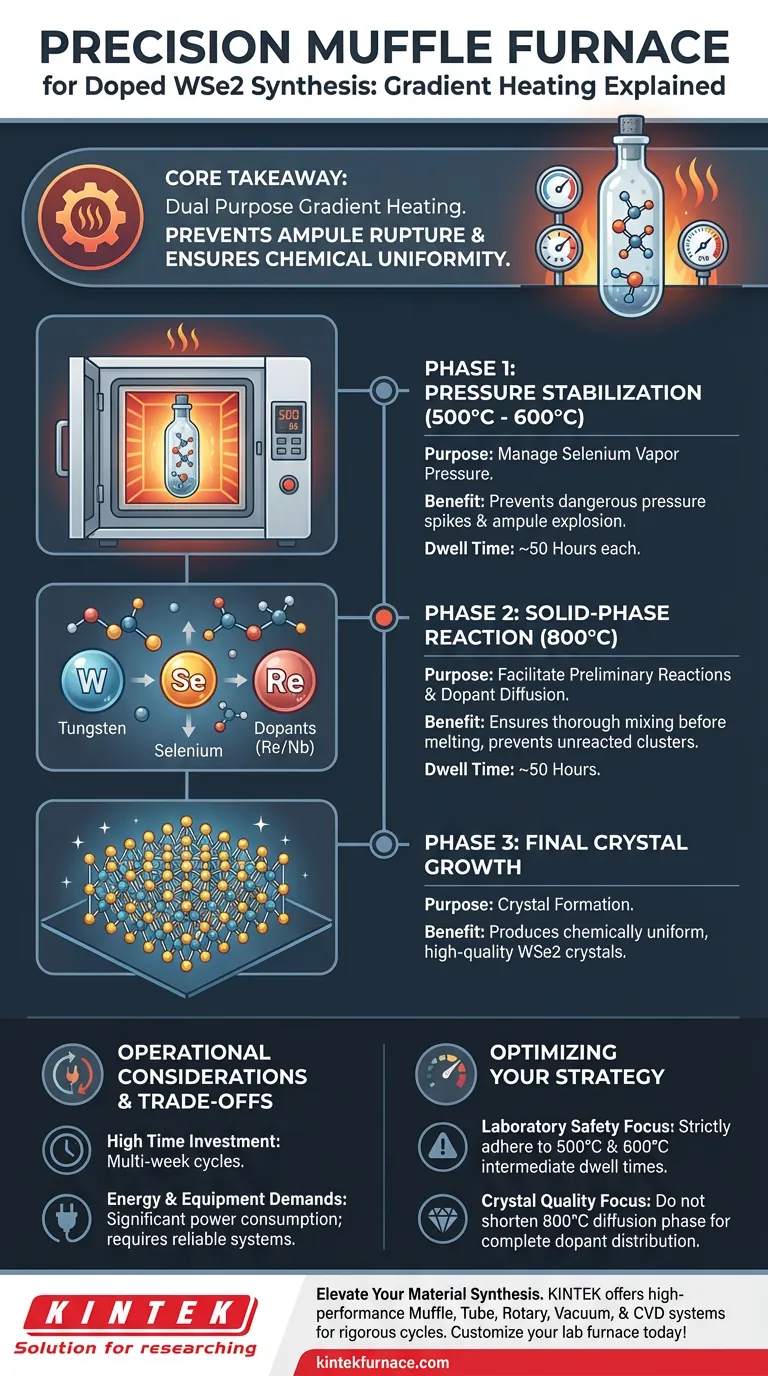

Ein Präzisionsmuffelofen ist der entscheidende Kontrollmechanismus, der zur Steuerung der flüchtigen Thermodynamik bei der Synthese von dotiertem Wolframdiselenid (WSe2) eingesetzt wird. Er führt ein strenges, mehrstufiges Heizprogramm durch – typischerweise mit Haltezeiten bei 500°C, 600°C und 800°C –, um gefährliche Druckspitzen in geschlossenen Gefäßen zu verhindern und eine gleichmäßige Vermischung der chemischen Zutaten zu gewährleisten.

Kernbotschaft: Der Gradientenheizprozess erfüllt einen doppelten Zweck: Er verhindert durch die Steuerung des Dampfdrucks das physikalische Zerreißen versiegelter Ampullen und treibt langsame Festphasenreaktionen voran, um sicherzustellen, dass die Dotierstoffe vor der endgültigen Hochtemperaturwachstumsphase gleichmäßig verteilt sind.

Thermodynamik und Sicherheit steuern

Verhinderung von Ampullenrupturen

Die Synthese von WSe2 erfolgt typischerweise in einer versiegelten QuarzAmpulle. Wenn die Temperatur zu schnell erhöht wird, verdampfen die flüchtigen Komponenten (insbesondere Selen) schnell, was zu einer massiven internen Druckspitze führt.

Ein Präzisionsmuffelofen mildert dieses Risiko, indem er die Rate der thermischen Energieerhöhung reguliert. Durch langsames Hochfahren der Temperatur stellt der Ofen sicher, dass der Innendruck innerhalb der mechanischen Grenzen des Quarzbehälters bleibt.

Die Rolle der gestaffelten Heizung

Die primäre Referenz hebt ein spezifisches Protokoll hervor, das Haltezeiten bei 500°C und 600°C beinhaltet.

Diese Haltezeiten wirken chemisch als Druckentlastungsventile. Sie ermöglichen es den Reaktanten, auf intermediären Energieniveaus zu interagieren und sich zu stabilisieren, wodurch der unkontrollierte Druckaufbau, der zu einer Explosion führt, verhindert wird.

Chemische Gleichmäßigkeit gewährleisten

Förderung von Festphasenreaktionen

Über die Sicherheit hinaus ist die Gradientenheizmethode für die Materialqualität unerlässlich. Die verlängerten Haltezeiten – oft 50 Stunden pro Stufe – erleichtern vorläufige Festphasenreaktionen.

Dies schafft eine kontrollierte Umgebung, in der Wolfram, Selen und Dotierstoffe (wie Rhenium oder Niob) beginnen können, chemisch zu binden, ohne zu schmelzen.

Homogenität vor dem Wachstum erreichen

Schnelles Erhitzen führt oft zu Agglomeraten von unreagiertem Material oder ungleichmäßiger Dotierung.

Durch das Halten der Mischung bei 800°C für eine längere Zeit stellt der Ofen sicher, dass die Dotierstoffe gründlich in die WSe2-Matrix diffundieren. Dies schafft einen chemisch homogenen Vorläuferzustand, der eine strenge Voraussetzung für hochwertiges Kristallwachstum in den Endphasen ist.

Betriebliche Überlegungen und Kompromisse

Hoher Zeitaufwand

Der bedeutendste Kompromiss bei der Verwendung eines präzisen Gradientenansatzes ist die Prozessdauer. Mit mehreren Stufen, die 50-stündige Haltezeiten erfordern, kann ein einzelner Synthesezyklus über eine Woche dauern.

Energie- und Ausrüstungsanforderungen

Das Betreiben eines Ofens bei hohen Temperaturen über Hunderte von Stunden verbraucht erhebliche Energie.

Darüber hinaus erfordert diese Methode eine hochzuverlässige Ausrüstung; ein Stromausfall oder ein Elementdurchbrennen während des wochenlangen Zyklus kann die Charge ruinieren oder den thermischen Schock verursachen, den der Prozess zu vermeiden bestimmt war.

Optimieren Sie Ihre Synthesestrategie

Um dies auf Ihre spezifischen Projektanforderungen anzuwenden:

- Wenn Ihr Hauptaugenmerk auf der Laborsicherheit liegt: Halten Sie sich strikt an die intermediären Haltezeiten (500°C und 600°C), um den hohen Dampfdruck von Selen zu steuern und Ampullenexplosionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Verkürzen Sie die 800°C-Isolationsphase nicht, da dieser Zeitraum für die vollständige Diffusion von Dotierstoffen wie Rhenium oder Niob entscheidend ist.

Präzision beim Heizen ist nicht nur eine Frage der Temperatur; sie ist der Unterschied zwischen einem hochwertigen Kristall und einer zersplitterten Ampulle.

Zusammenfassungstabelle:

| Heizstufe | Temperatur | Zweck | Vorteil |

|---|---|---|---|

| Phase 1 | 500°C - 600°C | Druckstabilisierung | Verhindert Ampullenruptur durch Selenverdampfung |

| Phase 2 | 800°C | Festphasenreaktion | Gewährleistet vollständige Diffusion von Dotierstoffen wie Re oder Nb |

| Phase 3 | Endwachstum | Kristallbildung | Erzeugt hochwertige, chemisch homogene WSe2-Kristalle |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist die dünne Linie zwischen einem hochwertigen Kristall und einer fehlgeschlagenen Charge. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen 100+ Stunden-Zyklen der dotierten WSe2-Synthese ausgelegt sind.

Unsere anpassbaren Laböfen bieten die thermische Stabilität und programmierbare Genauigkeit, die zur Steuerung flüchtiger Thermodynamik und zur Gewährleistung einer perfekten Dotierstoffdiffusion erforderlich sind. Kontaktieren Sie uns noch heute, um die Hochtemperaturfähigkeiten Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Umgebungsbedingungen sind für einen Muffelofen erforderlich? Gewährleisten Sie sichere, präzise Hochtemperaturbetriebe

- Wie erreichen moderne Muffelöfen eine präzise Temperaturregelung? Entdecken Sie die Technik hinter perfekter Hitze

- Was sind die wichtigsten Überlegungen zur Temperaturregelung bei der Verwendung eines Muffelofens? Präzises Wärmemanagement meistern

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Was sind die allgemeinen Eigenschaften und Vorteile von Kastenförmigen Widerstandsofen? Entdecken Sie vielseitige Heizlösungen für Ihr Labor

- Was sind gängige Laboranwendungen von Muffelöfen? Unerlässlich für hochreine Hitzeprozesse

- Welche Rolle spielt eine Hochtemperatur-Muffelofen beim Vorsintern von KNN-basierten Keramikpulvern? Wichtige Synthese-Erkenntnisse

- Wie lange dauert es, bis ein Muffelofen seine Höchsttemperatur erreicht? Optimieren Sie den Erhitzungsprozess Ihres Labors