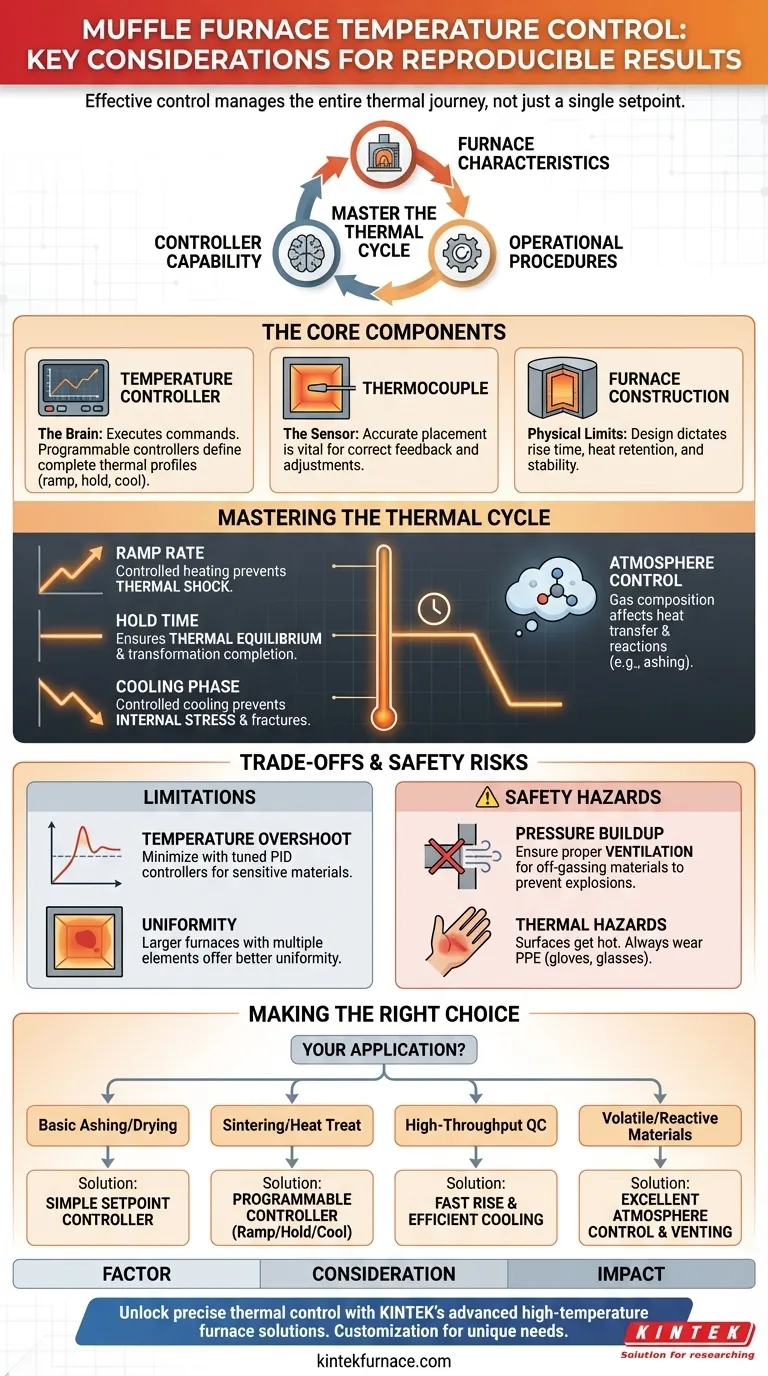

Kurz gesagt, eine effektive Temperaturregelung in einem Muffelofen hängt von drei Faktoren ab: der Leistungsfähigkeit Ihres Temperaturreglers, den physikalischen Eigenschaften des Ofens selbst und Ihrer Einhaltung präziser Betriebsverfahren. Der Schlüssel liegt darin, nicht nur eine einzelne Temperatur zu steuern, sondern den gesamten Heiz- und Kühlzyklus, einschließlich Aufheizrate, Haltezeit und Atmosphäre.

Die wahre Beherrschung eines Muffelofens besteht nicht darin, eine Zieltemperatur zu erreichen. Es geht darum, den gesamten thermischen Verlauf Ihres Materials zu steuern, um reproduzierbare Ergebnisse und die Betriebssicherheit zu gewährleisten.

Die Kernkomponenten der Temperaturregelung

Um präzise Ergebnisse zu erzielen, müssen Sie zunächst die Komponenten des Systems verstehen. Der Ofen ist mehr als eine heiße Kiste; er ist ein integriertes System, in dem jeder Teil eine entscheidende Rolle bei der Wärmeregelung spielt.

Der Temperaturregler: Das Gehirn des Betriebs

Der Temperaturregler ist die zentrale Komponente, die Ihre Befehle ausführt. Seine Komplexität wirkt sich direkt auf die Präzision Ihrer Arbeit aus.

Einfache Regler ermöglichen es Ihnen, eine einzelne Zieltemperatur (einen Sollwert) einzustellen. Der Ofen heizt, bis er diesen Punkt erreicht hat, und arbeitet dann daran, ihn aufrechtzuerhalten.

Fortschrittlichere programmierbare Regler sind für die meisten wissenschaftlichen und industriellen Prozesse unerlässlich. Sie ermöglichen es Ihnen, ein vollständiges thermisches Profil zu definieren, einschließlich mehrstufiger Aufheizraten, spezifischer Halte- (oder „Verweil“-) Zeiten und kontrollierter Abkühlphasen.

Das Thermoelement: Die Augen und Ohren

Der Regler stützt sich auf einen Sensor, typischerweise ein Thermoelement, das im Inneren der Kammer platziert ist, um die tatsächliche Temperatur zu messen. Die Genauigkeit und Platzierung dieses Thermoelements sind entscheidend dafür, dass der Regler korrekte Anpassungen vornimmt.

Ein ungenauer oder schlecht platzierter Sensor würde dem Regler falsche Informationen zuführen, wodurch eine präzise Steuerung unmöglich wird.

Ofenkonstruktion: Die physikalischen Grenzen

Das physikalische Design des Ofens bestimmt seine thermische Leistung. Zu den Schlüsselfaktoren gehören die maximale Betriebstemperatur, die Isolationsqualität und das Kammervolumen.

Diese Eigenschaften bestimmen die Anstiegszeit (wie schnell die maximale Temperatur erreicht werden kann) und wie gut die Wärme gespeichert wird, was sich auf die Stabilität und den Energieverbrauch auswirkt. Ein Ofen mit einer maximalen Temperaturbewertung, die etwas über Ihrem typischen Betriebsbereich liegt, gewährleistet eine längere Lebensdauer der Ausrüstung.

Den thermischen Zyklus für konsistente Ergebnisse meistern

Die Temperaturregelung ist ein aktiver Prozess während des gesamten Heiz- und Kühlzyklus. Jede Phase hat einen bestimmten Zweck und Einfluss auf Ihr Endmaterial.

Einstellen der Aufheizrate

Die Aufheizrate ist die Geschwindigkeit, mit der die Temperatur ansteigt, gemessen in Grad pro Minute oder Stunde. Ein kontrollierter Anstieg ist entscheidend, um einen Thermoschock zu verhindern, der empfindliche Materialien wie Keramik Risse verursachen oder beschädigen kann.

Die Bedeutung der Haltezeit (Verweilzeit)

Die Haltezeit ist der Zeitraum, in dem der Ofen eine stabile Zieltemperatur beibehält. Dies stellt sicher, dass die gesamte Probe – einschließlich ihres Kerns – das thermische Gleichgewicht erreicht und dass die gewünschte physikalische oder chemische Umwandlung genügend Zeit zur Vollendung hat.

Steuerung der Kühlphase

Der Abkühlprozess ist oft ebenso kritisch wie der Heizprozess. Eine unkontrollierte, schnelle Abkühlung kann interne Spannungen und Brüche im Material verursachen. Ein programmierbarer Regler ermöglicht einen allmählichen, kontrollierten Abkühlvorgang, um die Integrität des Materials zu erhalten.

Atmosphärenkontrolle: Die versteckte Variable

Die Zusammensetzung des Gases im Ofenraum beeinflusst den Wärmeübergang und die Materialreaktionen erheblich. Die Einstellung der Lufteinlass- und Auslassöffnungen steuert, ob die Atmosphäre oxidierend oder relativ inert ist.

Diese Kontrolle ist für Prozesse wie die Veraschung unerlässlich und kann die endgültigen Eigenschaften von wärmebehandelten Metallen beeinflussen.

Abwägungen und Sicherheitsrisiken verstehen

Perfekte Kontrolle ist ein Ideal. In der Praxis müssen Sie mit inhärenten Einschränkungen und potenziellen Gefahren umgehen.

Temperaturüberschwingen und Stabilität

Überschwingen ist ein häufiges Phänomen, bei dem die Ofentemperatur den Sollwert vorübergehend überschreitet, bevor sie sich stabilisiert. Ein hochwertiger Regler mit einem gut abgestimmten PID-Algorithmus (Proportional-Integral-Differential) minimiert diesen Effekt, was für temperaturempfindliche Materialien entscheidend ist.

Gleichmäßigkeit vs. Kosten

Eine perfekte Temperatur-Gleichmäßigkeit im gesamten Ofenraum zu erreichen, ist eine Herausforderung. Größere, teurere Öfen verfügen oft über mehrere Heizelemente und bessere Designs, um heiße und kalte Stellen zu minimieren. Bei kleineren Öfen erzielen Sie in der Regel die konsistentesten Ergebnisse, wenn Sie Ihre Probe in der Mitte der Kammer platzieren.

Kritische Sicherheit: Verhinderung von Druckaufbau

Viele Materialien setzen beim Erhitzen Gase, Feuchtigkeit oder Dämpfe frei. Wenn die Abluftöffnung des Ofens blockiert oder für das produzierte Gasvolumen unzureichend ist, kann sich Druck im Ofenraum aufbauen, was das Risiko einer plötzlichen Freisetzung oder sogar einer Explosion birgt. Achten Sie immer auf eine ausreichende Belüftung.

Thermische Gefahren

Die Außenflächen eines Muffelofens können extrem heiß werden und ein erhebliches Verbrennungsrisiko darstellen. Tragen Sie immer geeignete persönliche Schutzausrüstung (PSA), wie hitzebeständige Handschuhe und Schutzbrillen, und achten Sie auf Brandgefahren in der Umgebung.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt den Grad der Kontrolle, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Veraschen oder Trocknen liegt: Ein einfacher, zuverlässiger Ofen mit einem grundlegenden Sollwertregler kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Materialien oder komplexen Wärmebehandlungen liegt: Ein programmierbarer Regler mit präziser Rampen-, Halte- und Kühlungssteuerung ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung mit hohem Durchsatz liegt: Priorisieren Sie einen Ofen mit schneller Anstiegszeit und effizienter Kühlung, um die Anzahl der Zyklen zu maximieren, die Sie durchführen können.

- Wenn Sie mit flüchtigen oder reaktiven Materialien arbeiten: Wählen Sie einen Ofen mit hervorragender Atmosphärenkontrolle und Belüftungsfunktionen, um sowohl Sicherheit als auch Prozessintegrität zu gewährleisten.

Indem Sie diese Prinzipien verstehen, können Sie über das bloße Einstellen einer Temperatur hinausgehen und den thermischen Prozess wirklich steuern, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Komponente / Faktor | Wesentliche Überlegung | Auswirkung auf die Steuerung |

|---|---|---|

| Temperaturregler | Programmierbar vs. einfach; PID-Abstimmung | Präzision der thermischen Profile, minimiert Überschwingen |

| Thermoelement | Genauigkeit und Platzierung | Zuverlässige Temperaturmessung |

| Ofenkonstruktion | Max. Temperatur, Isolierung, Kammervolumen | Anstiegszeit, Wärmespeicherung, Stabilität |

| Aufheizrate | Kontrollierte Geschwindigkeit (Grad/Min. oder Std.) | Verhindert Thermoschock, gewährleistet Materialintegrität |

| Haltezeit | Dauer bei Zieltemperatur | Erreicht thermisches Gleichgewicht, schließt Umwandlungen ab |

| Kühlphase | Kontrolliertes vs. schnelles Abkühlen | Reduziert innere Spannungen, schont Material |

| Atmosphärenkontrolle | Gaszusammensetzung (oxidierend/inert) | Beeinflusst Wärmeübertragung und Materialreaktionen |

| Sicherheit | Belüftung, PSA, Druckaufbau | Verhindert Gefahren wie Explosionen und Verbrennungen |

Erschließen Sie präzise thermische Kontrolle für Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Muffelöfen und andere Produkte wie Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und die Reproduzierbarkeit und Sicherheit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen