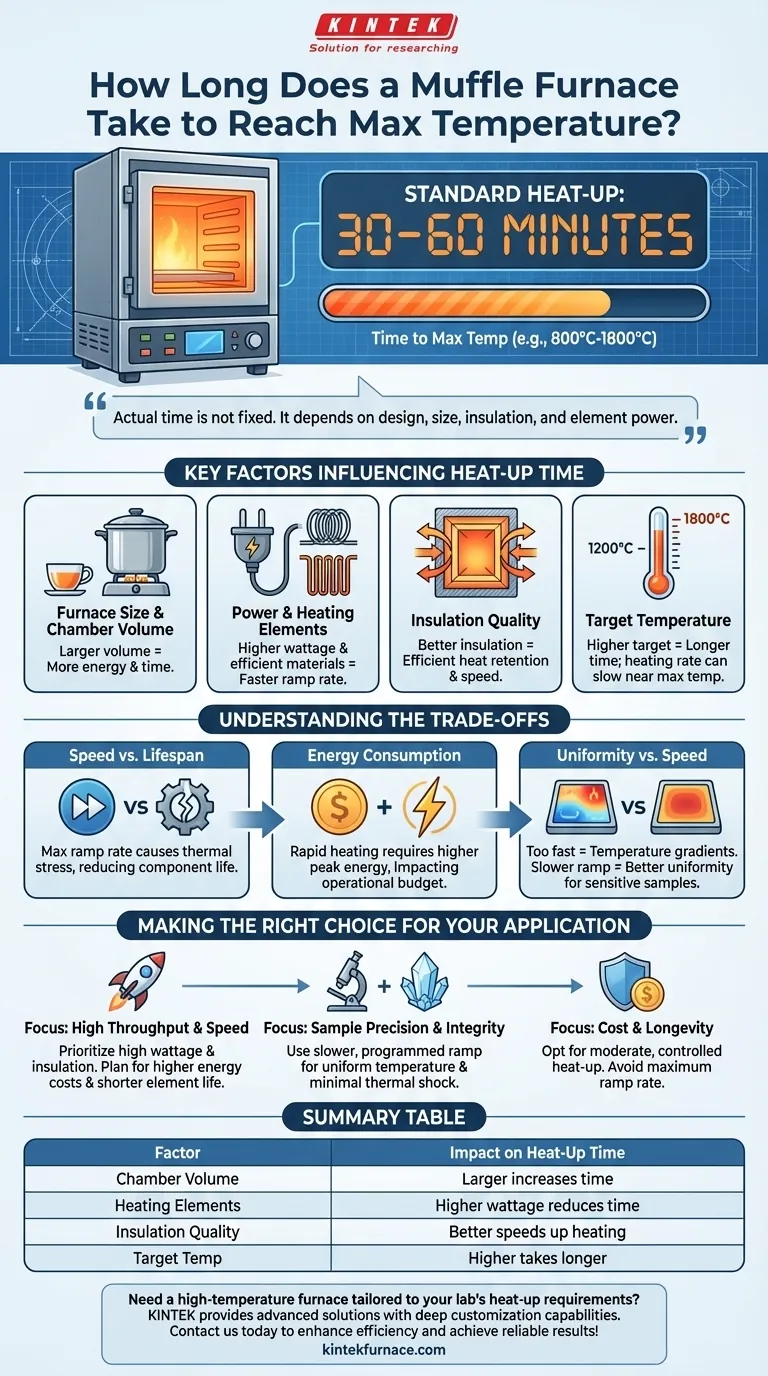

Die Zeit, die ein Muffelofen benötigt, um seine Höchsttemperatur zu erreichen, ist ein kritischer Betriebsparameter. Bei den meisten Standard-Laborgeräten können Sie mit einer Aufheizzeit von 30 bis 60 Minuten rechnen. Größere Öfen in Industrieausführung oder solche mit fortschrittlicheren Funktionen benötigen möglicherweise erheblich länger, um ihre Betriebstemperatur sicher und gleichmäßig zu erreichen, die zwischen 800 °C und 1800 °C liegen kann.

Obwohl eine Schätzung von 30 bis 60 Minuten eine nützliche Faustregel ist, ist die tatsächliche Aufheizzeit keine feste Größe. Sie ist ein direktes Ergebnis der Konstruktion des Ofens, einschließlich seiner Größe, der Qualität der Isolierung und der Leistung seiner Heizelemente.

Schlüsselfaktoren, die die Aufheizzeit beeinflussen

Das Verständnis dafür, warum diese Zeit variiert, ist entscheidend für die Planung von Experimenten, die Verwaltung von Energiekosten und die Gewährleistung der Langlebigkeit Ihrer Geräte. Mehrere Kernfaktoren spielen eine Rolle.

Ofengröße und Kammergröße

Das Innenvolumen der Ofenkammer ist die einfachste Variable. Ein größerer Raum benötigt einfach mehr Energie und somit mehr Zeit, um auf eine gleichmäßige Temperatur erhitzt zu werden.

Man kann es sich wie das Kochen von Wasser vorstellen: Eine kleine Tasse kocht auf demselben Herd viel schneller als ein großer Suppentopf.

Leistung und Art der Heizelemente

Die Leistungsabgabe (Wattzahl) und das Material der Heizelemente bestimmen direkt die Aufheizrate des Ofens – die Geschwindigkeit, mit der er die Temperatur erhöhen kann.

Öfen mit Heizelementen höherer Wattzahl heizen schneller auf. Das Material des Elements (z. B. Kanthal, Siliziumkarbid) bestimmt auch seine maximale Temperatur und Effizienz.

Qualität und Material der Isolierung

Die Isolierung hält die Wärme im Inneren des Ofens. Hochwertige Keramikfaser- oder feuerfeste Ziegelisolierung minimiert den Wärmeverlust an die Umgebung.

Eine bessere Isolierung bedeutet, dass die Energie der Heizelemente effizienter zur Erhöhung der Kammertemperatur genutzt wird, was zu einer schnelleren Aufheizzeit und einer besseren Stabilität bei der Zieltemperatur führt.

Die Zieltemperatur

Es ist ein offensichtlicher, aber wichtiger Faktor: Das Erreichen von 1200 °C dauert in demselben Ofen weniger lange als das Erreichen von 1800 °C.

Darüber hinaus ist die Heizrate nicht immer linear. Ein Ofen heizt möglicherweise sehr schnell auf 1000 °C auf, verlangsamt sich dann aber erheblich, wenn er sich seiner absoluten maximalen Betriebstemperatur nähert.

Die Abwägungen verstehen

Die Wahl oder der Betrieb eines Ofens auf der Grundlage seiner Aufheizgeschwindigkeit beinhaltet wichtige Kompromisse, die Kosten, Präzision und die Lebensdauer der Geräte beeinflussen.

Geschwindigkeit im Vergleich zur Lebensdauer der Geräte

Wenn ein Ofen konstant mit seiner maximalen Aufheizrate betrieben wird, kann dies zu erheblichen thermischen Belastungen sowohl der Heizelemente als auch der keramischen feuerfesten Materialien im Inneren führen.

Diese schnelle Ausdehnung und Kontraktion kann die Lebensdauer dieser Komponenten verkürzen, was zu häufigeren und kostspieligeren Wartungsarbeiten führt.

Energieverbrauch

Ein Ofen, der für eine schnelle Erhitzung ausgelegt ist, benötigt Heizelemente mit höherer Leistung. Obwohl dies Ihr Zieltemperatur schneller erreicht, geht dies mit höheren Spitzenenergieverbräuchen einher.

Dies kann sich erheblich auf das Betriebsbudget Ihres Labors oder Ihrer Einrichtung auswirken, insbesondere bei häufigem Gebrauch.

Temperaturgleichmäßigkeit im Vergleich zur Geschwindigkeit

Zu schnelles Aufheizen einer Kammer kann zu Temperaturgradienten führen, bei denen die Bereiche in der Nähe der Elemente viel heißer sind als die Mitte der Kammer.

Für empfindliche Anwendungen wie das Glühen, Veraschen oder Kristallwachstum ist oft ein langsamerer, kontrollierter Anstieg erforderlich, um sicherzustellen, dass die gesamte Probe eine gleichmäßige Temperatur erfährt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre optimale Aufheizstrategie sollte durch das Hauptziel Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Priorisieren Sie einen Ofen mit Heizelementen hoher Wattzahl und ausgezeichneter Isolierung, planen Sie jedoch mit höheren Energiekosten und einer kürzeren Lebensdauer der Elemente.

- Wenn Ihr Hauptaugenmerk auf Probengenauigkeit und Prozessintegrität liegt: Verwenden Sie eine langsamere, programmierte Aufheizrate, um eine ausgezeichnete Temperaturgleichmäßigkeit zu gewährleisten und thermische Schocks für Ihre Materialien zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Langlebigkeit der Geräte liegt: Vermeiden Sie es, bei jedem Zyklus die maximal mögliche Aufheizrate zu verwenden, und entscheiden Sie sich für einen moderateren, kontrollierten Aufheizplan.

Letztendlich führt die Behandlung der Aufheizzeit nicht als feste Verzögerung, sondern als steuerbare Prozessvariable zu den zuverlässigsten und effizientesten Ergebnissen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aufheizzeit |

|---|---|

| Ofengröße und Kammergröße | Größere Volumina erhöhen die Zeit aufgrund des höheren Energiebedarfs |

| Leistung und Art der Heizelemente | Höhere Wattzahl und effiziente Materialien reduzieren die Zeit |

| Isolierungsqualität | Bessere Isolierung beschleunigt das Aufheizen und verbessert die Stabilität |

| Zieltemperatur | Höhere Temperaturen benötigen im Allgemeinen länger zum Erreichen |

Benötigen Sie einen Hochtemperaturofen, der auf die spezifischen Aufheizungsanforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr- und Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung stellen wir eine präzise Leistung für Ihre einzigartigen Experimente sicher. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen