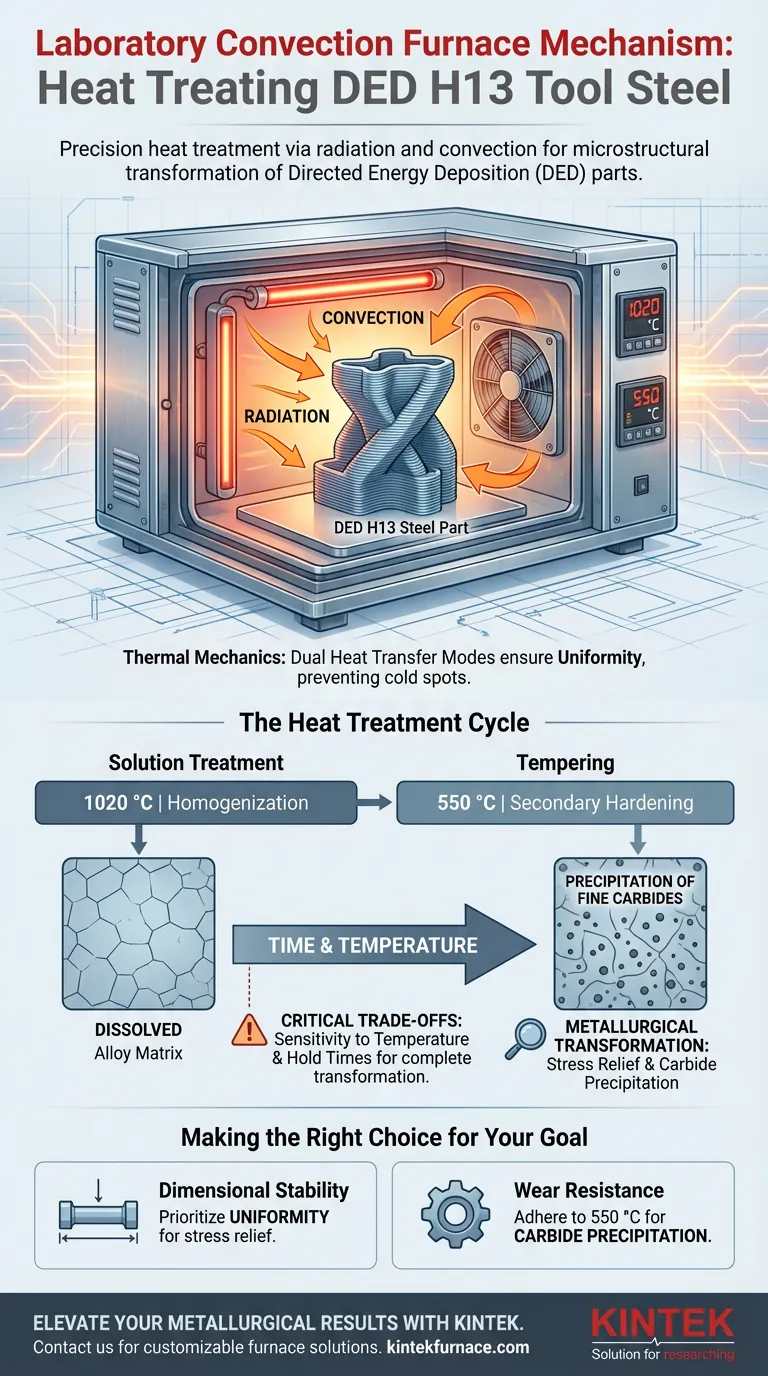

Der primäre Mechanismus eines Labor-Konvektionsofens arbeitet durch eine Kombination aus Strahlung und Konvektion, um eine streng kontrollierte Hochtemperaturumgebung zu schaffen. Für H13-Werkzeugstahl, der mittels Directed Energy Deposition (DED) hergestellt wurde, führt dieser Ofen einen präzisen thermischen Zyklus durch – insbesondere Lösungsglühen bei 1020 °C und Anlassen bei 550 °C –, um eine gleichmäßige Erwärmung des gesamten Bauteils zu gewährleisten.

Während der physikalische Mechanismus die Wärmeübertragung beinhaltet, ist der funktionale Zweck die metallurgische Umwandlung. Der Ofen ermöglicht die Ausscheidung feiner Karbide aus einer übersättigten Martensitmatrix, ein entscheidender Schritt, der Eigenspannungen abbaut und die Sekundärhärtung aktiviert.

Thermische Mechanik des Ofens

Duale Wärmeübertragungsmodi

Der Laborofen nutzt zwei verschiedene physikalische Prinzipien, um den H13-Stahl zu erwärmen. Strahlung überträgt Wärme direkt von den Heizelementen auf die Oberflächen der Probe, was bei hohen Temperaturen wirksam ist.

Gleichzeitig zirkuliert Konvektion erwärmte Luft oder Gas in der Kammer. Dies stellt sicher, dass die Wärme in die komplexen Geometrien eindringt, die häufig in DED-Teilen vorkommen, und verhindert Kaltstellen, die bei rein strahlungsbasierter Erwärmung übersehen werden könnten.

Gewährleistung der thermischen Gleichmäßigkeit

Gleichmäßigkeit ist das kritische Ergebnis dieses Mechanismus. DED-Teile weisen aufgrund des schichtweisen Aufbauprozesses oft anisotrope (richtungsabhängige) Eigenschaften auf.

Der Konvektionsofen mildert dies, indem er die Probe in ein gleichmäßiges Wärmefeld einhüllt. Dies stellt sicher, dass die nachfolgend beschriebenen mikrostrukturellen Veränderungen im gesamten Stahlvolumen gleichmäßig auftreten.

Mikrostrukturelle Umwandlung von DED H13-Stahl

Die Rolle des Lösungsglühens

Die erste Phase des Mechanismus beinhaltet das Halten des Stahls bei 1020 °C. Bei dieser Temperatur ermöglicht die Ofenumgebung das Lösungsglühen.

Dieser Schritt bereitet die Mikrostruktur vor, indem die Legierungselemente innerhalb der Stahlmatrix homogenisiert werden und die Bühne für die nachfolgenden Härtungsphasen bereitet wird.

Die Rolle des Anlassens

Nach dem Lösungsglühen wird der Ofen zum Anlassen bei 550 °C verwendet. Dieser spezifische Temperaturbereich ist für H13-Werkzeugstahl von entscheidender Bedeutung.

In dieser Phase wird der "Sekundärhärtungseffekt" ausgelöst. Der Ofen hält diese Temperatur, damit sich das Material in einem härteren, haltbareren Zustand stabilisiert, der für den industriellen Einsatz geeignet ist.

Ausscheidung feiner Karbide

Der komplexeste vom Ofen unterstützte Mechanismus ist die Umwandlung der Stahlmatrix. Die Wärmebehandlung erzwingt die Ausscheidung feiner Karbide aus der übersättigten Martensitmatrix.

Im Kontext von DED beginnt das Material aufgrund der schnellen Abkühlung während des Druckens mit einer übersättigten Struktur. Der Ofen erschließt diese Struktur und setzt die Karbide frei, um den Stahl zu verstärken.

Spannungsabbau

DED-Prozesse führen aufgrund schneller thermischer Zyklen während der Herstellung naturgemäß zu hohen Eigenspannungen.

Der Konvektionsofen fungiert als Spannungsabbaukammer. Durch die Aufrechterhaltung kontrollierter Wärme ermöglicht er die Entspannung der inneren Gitterstrukturen des Stahls und reduziert so das Risiko von Rissen oder Verzug im Endteil.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturschwankungen

Der Mechanismus ist vollständig auf Präzision angewiesen. Wenn der Ofen von den Zieltemperaturen von 1020 °C oder 550 °C abweicht, werden die mikrostrukturellen Vorteile beeinträchtigt.

Ungenau Temperaturen können zu unvollständiger Karbidausscheidung oder zum Versagen des Spannungsabbaus führen, wodurch das DED-Teil strukturell instabil wird.

Die Zeit-Temperatur-Abhängigkeit

Dies ist kein sofortiger Prozess. Der Ofenmechanismus erfordert spezifische Haltezeiten, damit die Wärme durch Konvektion vollständig in das Teil eindringen kann.

Ein überstürzter Prozess macht die Vorteile der Gleichmäßigkeit zunichte, insbesondere bei dickeren oder dichteren DED-Komponenten, bei denen die Wärmeübertragung zum Kern länger dauert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Labor-Konvektionsofens für H13 DED-Teile zu maximieren, konzentrieren Sie sich auf Ihre spezifischen metallurgischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie die Gleichmäßigkeit des Konvektionsmechanismus, um einen vollständigen Abbau von Eigenspannungen zu gewährleisten und zukünftigen Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie eine strikte Einhaltung des Anlass-Sollwerts von 550 °C sicher, um die Ausscheidung feiner Karbide zu maximieren und die vollständige Sekundärhärtung zu erreichen.

Präzise thermische Kontrolle ist die Brücke zwischen einem rohen gedruckten Teil und einem industrietauglichen Werkzeug.

Zusammenfassungstabelle:

| Wärmebehandlungsstufe | Temperatursollwert | Schlüsselmechanismus | Metallurgisches Ergebnis |

|---|---|---|---|

| Lösungsglühen | 1020 °C | Homogenisierung | Löst Legierungselemente in der Matrix auf |

| Anlassen | 550 °C | Sekundärhärtung | Ausscheidung feiner Karbide aus Martensit |

| Wärmeübertragung | Variabel | Strahlung & Konvektion | Gewährleistet gleichmäßige Erwärmung und verhindert Kaltstellen |

| Spannungsabbau | Kontinuierlich | Gitterentspannung | Minderung von Eigenspannungen aus dem DED-Prozess |

Verbessern Sie Ihre metallurgischen Ergebnisse mit KINTEK

Präzision ist nicht verhandelbar bei der Behandlung von H13-Werkzeugstahl, der mittels Directed Energy Deposition hergestellt wurde. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um perfekte mikrostrukturelle Umwandlung und Spannungsabbau zu erreichen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Laborlösungen, darunter:

- Muffel- & Rohröfen für ultrapräzise Atmosphärenkontrolle.

- Vakuum- & CVD-Systeme für thermische Zyklen hoher Reinheit.

- Rotations- & kundenspezifische Hochtemperaturöfen, die auf Ihre spezifischen DED-Nachbearbeitungsanforderungen zugeschnitten sind.

Bereit, Ihre 3D-gedruckten Teile in industrietaugliche Werkzeuge zu verwandeln? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- A Comparative Study of Directed Energy Deposition‐Arc and Casting: Enhancing Mechanical and Thermal Properties of Hot‐Work Tool Steels. DOI: 10.1002/srin.202500424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Notwendigkeit, Aktivkohleträger in einem Muffelofen zu reinigen und zu trocknen? Entfesseln Sie die Spitzenleistung von Katalysatoren

- Welche typischen Temperaturbereiche haben Muffelöfen? Finden Sie die perfekte Lösung für Ihr Labor

- Wie werden Muffelöfen nach Heizelementen kategorisiert? Wählen Sie den richtigen Typ für Ihre Temperaturanforderungen

- Wie trägt ein Hochtemperatur-Elektroofen zum Schmelzprozess von Strahlenschutzglas bei?

- Welche Rolle spielt eine Hochleistungs-Muffelofen bei der Synthese von Co3O4-Nanopartikeln aus Vorläufergelen?

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit

- Wie reinigt man einen Muffelofen? Wesentliche Schritte zum Schutz Ihrer Ausrüstung

- Warum wird ein Hochtemperatur-Muffelofen für die Aktivierung von Kohlebergematerial benötigt? Maximale Materialreaktivität freisetzen