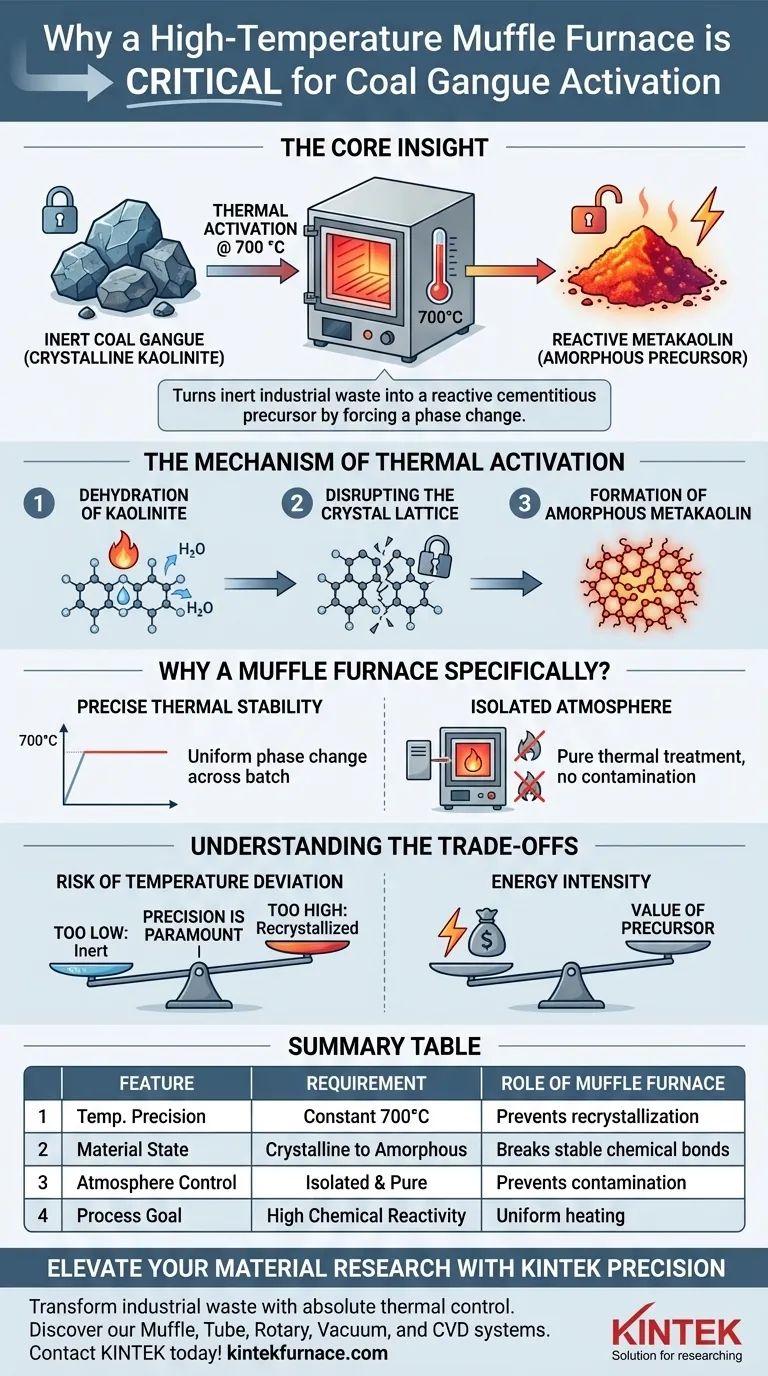

Ein Hochtemperatur-Muffelofen wird benötigt, um eine streng kontrollierte thermische Umgebung bereitzustellen, insbesondere bei 700 °C, was für die Dehydratisierung des im Kohlebergematerial enthaltenen Kaolinits entscheidend ist. Dieser Prozess stört die stabile Kristallstruktur des Materials und wandelt es in einen hochaktiven, amorphen Zustand um, der als Metakaolin bekannt ist.

Kernpunkt: Der Muffelofen verwandelt Industrieabfälle effektiv von inert in einen reaktiven zementartigen Vorläufer. Durch die Aufrechterhaltung einer präzisen Temperatur erzwingt er eine Phasenänderung von geordnetem kristallinem Kaolinit zu ungeordnetem amorphem Metakaolin, was der Schlüssel zur chemischen Aktivierung des Materials ist.

Der Mechanismus der thermischen Aktivierung

Um zu verstehen, warum diese spezielle Ausrüstung notwendig ist, müssen Sie die chemische Umwandlung verstehen, die im Kohlebergematerial stattfindet.

Dehydratisierung von Kaolinit

Kohlebergematerial enthält Kaolinit, ein Tonmineral, das in seinem natürlichen Zustand chemisch stabil und unreaktiv ist.

Der Muffelofen liefert die konstante Energie, die erforderlich ist, um Hydroxylionen (Wasser) aus dem Kaolinitgitter zu entfernen. Dieser Dehydratisierungsprozess ist der erste Schritt zur Erschließung des Potenzials des Materials.

Störung des Kristallgitters

Während das Wasser entfernt wird, wird die hochgeordnete interne Struktur des Kaolinits destabilisiert.

Die Wärmebehandlung bricht im Wesentlichen die "Schlösser", die die Kristallstruktur zusammenhalten. Diese Störung ist beabsichtigt und notwendig, um die physikalischen Eigenschaften des Abfallmaterials zu verändern.

Bildung von amorphem Metakaolin

Das ultimative Ziel dieser Wärmebehandlung ist die Schaffung von Metakaolin.

Im Gegensatz zum ursprünglichen Kaolinit weist Metakaolin eine amorphe (ungeordnete) Struktur auf. Dieser Mangel an Struktur macht das Material chemisch "hungrig" und hochreaktiv, wodurch es als Vorläufer für zementartige Materialien dienen kann.

Warum speziell ein Muffelofen?

Während die Temperatur (700 °C) der Auslöser ist, ist der Muffelofen das notwendige Werkzeug, um sicherzustellen, dass dieser Auslöser korrekt betätigt wird.

Präzise thermische Stabilität

Die Reaktion erfordert eine stabile Umgebung von 700 °C.

Muffelöfen sind so konstruiert, dass sie konstante Temperaturen mit minimalen Schwankungen aufrechterhalten. Diese Stabilität stellt sicher, dass die gesamte Materialcharge gleichmäßig denselben Phasenwechsel durchläuft.

Isolierte Atmosphäre

Muffelöfen isolieren die Probe von direkter Brennstoffverbrennung oder externen Verunreinigungen.

Dies ermöglicht eine reine thermische Behandlung, bei der die chemische Umwandlung ausschließlich durch Wärme angetrieben wird, und verhindert unerwünschte Nebenreaktionen, die in einer offenen Flammenumgebung auftreten könnten.

Verständnis der Kompromisse

Obwohl die Hochtemperatur-Wärmebehandlung für die Aktivierung unerlässlich ist, beinhaltet sie kritische Variablen, die verwaltet werden müssen.

Das Risiko von Temperaturabweichungen

Präzision ist entscheidend; einfaches "Erhitzen" des Materials reicht nicht aus.

Wenn die Temperatur zu niedrig ist, wird der Kaolinit nicht dehydriert und das Material bleibt inert. Umgekehrt kann extreme Überhitzung dazu führen, dass sich das Material in stabile, unreaktive Phasen rekristallisiert, was den Zweck der Aktivierung zunichtemacht.

Energieintensität

Die Umwandlung von Abfall in Ressourcen durch thermische Aktivierung ist energieintensiv.

Die Anforderung, 700 °C aufrechtzuerhalten, impliziert erhebliche Energiekosten. Dieser Faktor muss bei der Gestaltung industrieller Prozesse gegen den Wert des resultierenden zementartigen Vorläufers abgewogen werden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein thermisches Aktivierungsprotokoll für Kohlebergematerial einrichten, berücksichtigen Sie Ihre spezifischen Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Stellen Sie sicher, dass Ihr Ofen auf genau 700 °C kalibriert ist, um den höchsten Anteil an amorphem Metakaolin zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Muffelofen mit programmierbaren Aufheiz- und Haltezeiten, um eine gleichmäßige Dehydratisierung über alle Probenchargen hinweg zu gewährleisten.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist das Präzisionsinstrument, das die chemische Qualität Ihres endgültigen aktivierten Materials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für die Aktivierung von Kohlebergematerial | Rolle des Muffelofens |

|---|---|---|

| Temperaturpräzision | Konstant 700 °C | Verhindert Rekristallisation und gewährleistet vollständige Dehydratisierung |

| Materialzustand | Kristallin zu Amorph | Bricht stabile chemische Bindungen zur Erzeugung von Metakaolin |

| Atmosphärenkontrolle | Isoliert & Rein | Verhindert Kontamination durch Verbrennungsprodukte |

| Prozessziel | Hohe chemische Reaktivität | Liefert gleichmäßige Erwärmung für konsistente zementartige Vorläufer |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Umwandlung von Industrieabfällen wie Kohlebergematerial in hochwertige zementartige Vorläufer erfordert mehr als nur Wärme – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende F&E- und Fertigungsexpertise und bietet eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für Hochtemperatur-Labore Anwendungen zugeschnitten sind.

Ob Sie präzise 700 °C Stabilität für die thermische Aktivierung oder einen vollständig kundenspezifischen Ofen für einzigartige Materialherausforderungen benötigen, unser Expertenteam ist bereit, die Lösung zu liefern. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – kontaktieren Sie KINTEK noch heute, um Ihre thermischen Prozesse zu optimieren!

Visuelle Anleitung

Referenzen

- Tengfei Wang, Dongming Yang. Mechanism of Activation and Microstructural Evolution in Calcium Carbide Slag-Activated GGBS-CG Composite Cementitious Materials. DOI: 10.3390/ma18174189

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptmerkmale moderner elektrischer Muffelöfen? Erreichen Sie präzise, reine und effiziente Hochtemperaturprozesse

- Was sollte getan werden, bevor ein Muffelofen zum ersten Mal oder nach einer langen Stillstandszeit verwendet wird? Leitfaden zur wesentlichen Vorbrennung

- Was sind die spezifischen Einsatzmöglichkeiten von Muffelöfen in Laboren? Unerlässlich für kontaminationsfreie Hochtemperaturprozesse

- Worin liegt der Unterschied bei der Atmosphärenkontrolle zwischen Muffelöfen und Trockenöfen? Wichtige Erkenntnisse für die Laboreffizienz

- Wie lange dauert das Aufheizen in einem Muffelofen? Erläuterung von 25 Minuten bis zu Stunden

- Was sind die Hauptmerkmale von Kammeröfen mit kontrollierter Atmosphäre für das Löten? Erzielung starker, zuverlässiger Verbindungen

- Warum ist eine kontrollierte Wärmebehandlung in einem Muffelofen für gebrannten Ton notwendig? Optimale Pozzolanische Aktivität erzielen

- Wie trägt das Muffeldesign zur Leistung des Ofens bei? Verbesserung von Reinheit, Gleichmäßigkeit und Effizienz