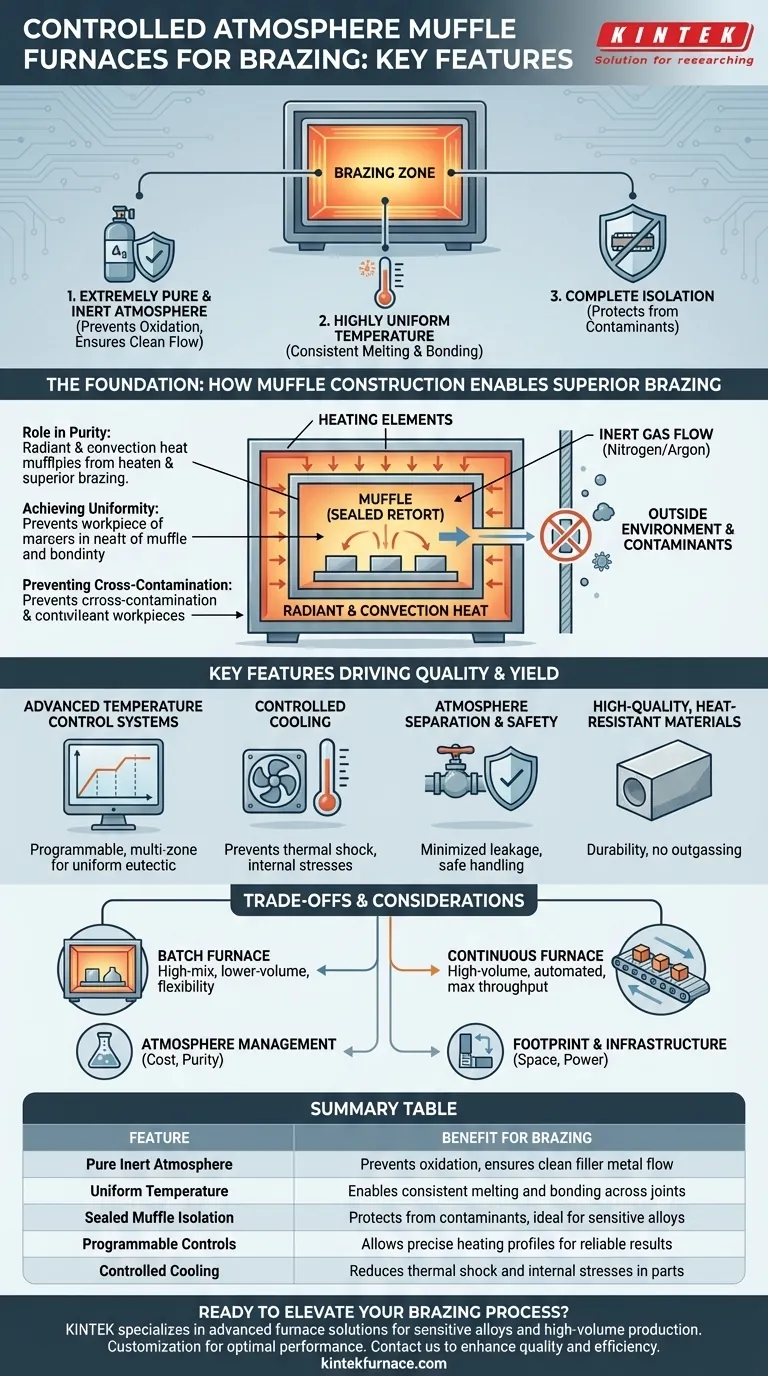

Im Kern sind Kammeröfen mit kontrollierter Atmosphäre darauf ausgelegt, drei entscheidende Fähigkeiten für erfolgreiches Löten bereitzustellen: eine extrem reine und inerte Atmosphäre, eine hochgradig gleichmäßige Temperatur und eine vollständige Isolierung des Werkstücks von äußeren Verunreinigungen. Diese Merkmale wirken zusammen, um Oxidation zu verhindern und sicherzustellen, dass das Lötfüller metall sauber fließen kann, wodurch starke, zuverlässige und reproduzierbare Verbindungen entstehen.

Die zentrale Herausforderung beim Löten besteht nicht nur darin, Wärme zuzuführen, sondern die Umgebung zu kontrollieren, in der diese Wärme zugeführt wird. Ein Kammerofen mit kontrollierter Atmosphäre löst dies, indem er eine chemisch stabile, thermisch homogene Kammer schafft und so die Integrität sowohl der Grundmetalle als auch der gelöteten Verbindung selbst gewährleistet.

Die Grundlage: Wie die Kammerbauweise überlegenes Löten ermöglicht

Eine „Kammer“ (Muffle) ist das zentrale architektonische Merkmal, das diese Ofenart definiert. Es handelt sich im Wesentlichen um eine versiegelte Innenkammer oder Retorte, die die zu bearbeitenden Teile von den Heizelementen und der Außenumgebung trennt.

Die Rolle der Kammer für die Reinheit der Atmosphäre

Die versiegelte Kammer ermöglicht die vollständige Evakuierung der Umgebungsluft und deren Ersatz durch eine präzise gesteuerte Atmosphäre. Dies ist typischerweise ein Inertgas, wie Stickstoff oder Argon.

Durch die Schaffung dieser inerten Umgebung verhindert der Ofen die Bildung von Oxiden auf den Metalloberflächen während des Hochtemperatur-Lötzyklus. Dies ist entscheidend, um sicherzustellen, dass das Füllmetall richtig mit den Grundwerkstoffen benetzt und verbindet.

Erreichen präziser Temperaturhomogenität

Kammeröfen nutzen eine Kombination aus Wärmestrahlung und Konvektionswärmeübertragung, um sicherzustellen, dass das gesamte Werkstück eine homogene Temperatur erreicht. Die Heizelemente erwärmen die Kammer, die dann die Wärme gleichmäßig auf die Teile im Inneren abstrahlt.

Diese gleichmäßige Erwärmung ist wesentlich für das konsistente Schmelzen und Fließen des Lötfüllmaterials über die gesamte Verbindung. Sie trägt direkt zu einer verbesserten Teilegleichmäßigkeit und einer höheren Prozessausbeute bei, indem sie heiße oder kalte Stellen eliminiert.

Verhinderung von Kreuzkontamination

Die Kammer wirkt als physische Barriere und isoliert das hochreine Innere von potenziellen Verunreinigungen. Dies verhindert, dass Partikel der Ofenisolierung oder andere Verunreinigungen auf den Teilen abgesetzt werden und den Lötprozess stören.

Diese Isolierung ist besonders wichtig beim Umgang mit empfindlichen Materialien wie Superlegierungen oder Refraktärmetallen, bei denen selbst geringfügige Verunreinigungen die metallurgischen Eigenschaften des Endprodukts beeinträchtigen können.

Wichtige Merkmale, die Lötqualität und Ausbeute bestimmen

Über das grundlegende Kammerdesign hinaus sind mehrere fortschrittliche Funktionen speziell für die Anforderungen des hochwertigen Lötens optimiert.

Fortschrittliche Temperaturregelsysteme

Moderne Öfen verfügen über programmierbare Mehrzonensteuerungen. Dies ermöglicht es dem Bediener, präzise Heizprofile mit spezifischen Aufheiz- und Haltezeiten zu erstellen, um sicherzustellen, dass das Lötfüllmaterial genau zur richtigen Zeit und Temperatur schmilzt und erstarrt.

Diese Kontrollstufe ermöglicht die Schaffung eines homogenen Eutektikums über die gesamte Verbindung, was zu maximaler Festigkeit und Zuverlässigkeit führt.

Kontrollierte Abkühlung schwerer Lasten

Ebenso wichtig wie das Aufheizen ist der Abkühlzyklus. Diese Öfen bieten kontrollierte Abkühlraten, die entscheidend sind, um thermische Schocks und innere Spannungen in der gelöteten Baugruppe zu verhindern, insbesondere bei schweren oder komplexen Teilen.

Überlegene Atmosphärentrennung und Sicherheit

Die Konstruktion gewährleistet eine ausgezeichnete Atmosphärentrennung, minimiert das Austreten des teuren Inertgases und verhindert das Eindringen von Luft in die Kammer.

Diese Systeme sind auch auf konforme Sicherheit der Atmosphäre ausgelegt und umfassen Funktionen zur sicheren Handhabung brennbarer Atmosphären wie Wasserstoff, falls diese im Lötprozess verwendet werden.

Hochwertige, hitzebeständige Materialien

Die Kammer und andere Innenteile sind aus hochwertigen, hitzebeständigen Materialien wie speziellen Keramiken oder hochnickelhaltigen Legierungen gefertigt. Dies gewährleistet Haltbarkeit, Langlebigkeit und verhindert, dass der Ofen selbst bei hohen Temperaturen ausgast und den Prozess verunreinigt.

Abwägungen und Überlegungen verstehen

Obwohl diese Öfen leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihres betrieblichen Kontexts ist der Schlüssel zur erfolgreichen Implementierung.

Chargen- vs. Durchlaufbetrieb

Kammeröfen gibt es in zwei Hauptkonfigurationen. Chargenöfen eignen sich aufgrund ihrer Flexibilität ideal für eine hohe Mischung bei geringerem Volumen oder Laborarbeiten.

Durchlauf- oder „Buckel“-Öfen sind für automatisierte Hochvolumen-Produktionslinien konzipiert. Sie bewegen Teile auf einem Förderband durch verschiedene Temperaturzonen und bieten maximale Durchsatzleistung und Konsistenz für ein bestimmtes Produkt.

Atmosphärenmanagement und Kosten

Die Aufrechterhaltung einer hochreinen Atmosphäre ist laufende Betriebskosten. Das System benötigt eine stetige Versorgung mit Inertgas, und dessen Reinheit muss überwacht werden, oft mithilfe von Taupunktfühlern. Höhere Reinheitsanforderungen führen zu höheren Kosten.

Platzbedarf und Infrastruktur

Auch Öfen mit "kurzem Fußabdruck" sind erhebliche Industrieanlagen. Sie benötigen eine eigene Stellfläche, erheblichen Strombedarf und Infrastruktur für die Gasversorgung und das Kühlwasser.

Die richtige Wahl für Ihre Lötapplikation treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihrer Teile, Materialien und Ihres Produktionsvolumens geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, empfindlichen Legierungen liegt: Priorisieren Sie einen Ofen mit nachgewiesener überlegener Atmosphärenreinheit (niedriger Taupunkt) und präzisen, programmierbaren Temperatursteuerungen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung liegt: Ein Durchlauf-Kammerofen mit automatischer Beschickung sowie Vorwärm-/Abkühlzonen liefert die beste Konsistenz und den höchsten Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für unterschiedliche Teile liegt: Ein Chargen-Kammerofen bietet die größte Vielseitigkeit für verschiedene Teilegrößen, Materialien und Heizprofile.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, seine Fähigkeit zur Umweltkontrolle an die metallurgischen Anforderungen Ihres Lötprozesses anzupassen.

Zusammenfassungstabelle:

| Merkmal | Vorteil beim Löten |

|---|---|

| Reine inerte Atmosphäre | Verhindert Oxidation, gewährleistet sauberen Fluss des Füllmaterials |

| Gleichmäßige Temperatur | Ermöglicht konsistentes Schmelzen und Verbinden über die Nähte hinweg |

| Versiegelte Kammerisolierung | Schützt vor Verunreinigungen, ideal für empfindliche Legierungen |

| Programmierbare Steuerung | Ermöglicht präzise Heizprofile für zuverlässige Ergebnisse |

| Kontrollierte Abkühlung | Reduziert thermische Schocks und innere Spannungen in den Teilen |

Bereit, Ihren Lötprozess mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Kammeröfen mit kontrollierter Atmosphäre, die zur Erfüllung der einzigartigen Anforderungen von Industrien entwickelt wurden, die mit empfindlichen Legierungen und Hochvolumenproduktion arbeiten. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um eine optimale Leistung für Ihre spezifischen Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Lötqualität und Effizienz steigern kann – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren