Im Kern ist eine Muffel weit mehr als nur die Innenkammer eines Ofens. Sie ist eine präzisionsgefertigte Komponente, die eine thermisch isolierte, chemisch nicht reaktive und gleichmäßig beheizte Umgebung schafft. Durch die Trennung der Heizelemente vom Prozessbereich ist das Design der Muffel der Hauptfaktor, der die Reinheit, Genauigkeit und Wiederholbarkeit jeder Hochtemperaturanwendung bestimmt.

Der grundlegende Zweck einer Muffel ist es, als Barriere zu fungieren. Ihre Designentscheidungen – vom Material und der Geometrie bis hin zu den Dichtungsmechanismen – bestimmen direkt die Fähigkeit des Ofens, die Probe vor Kontamination zu schützen und gleichzeitig eine präzise und gleichmäßige Wärmeverteilung zu gewährleisten.

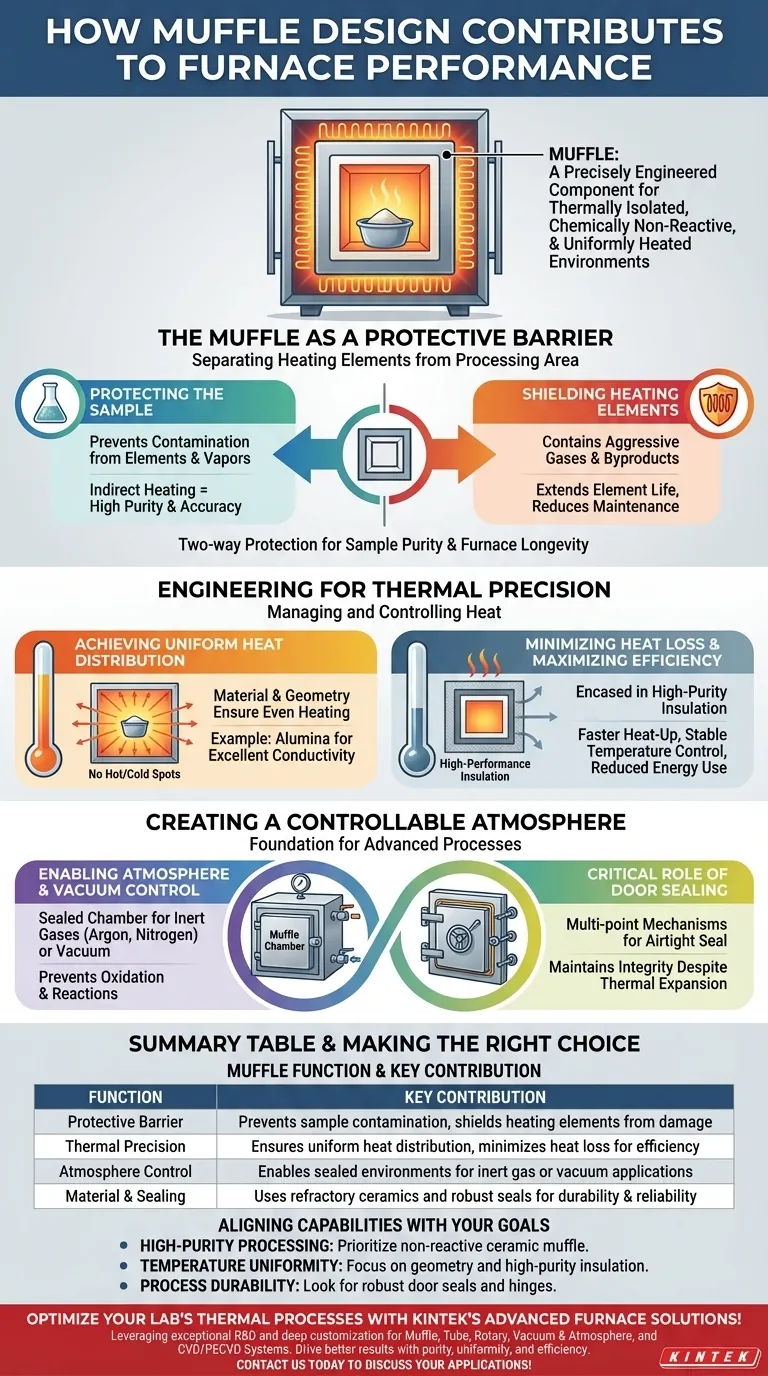

Die Muffel als Schutzbarriere

Der grundlegendste Beitrag der Muffel ist die Schaffung einer Trennung. Dieser zweiseitige Schutz ist sowohl für die zu verarbeitende Probe als auch für den Ofen selbst von entscheidender Bedeutung.

Schutz der Probe vor Kontamination

Die Heizelemente, die extreme Temperaturen erreichen, können mikroskopische Partikel abgeben oder Dämpfe freisetzen. Die Muffel bildet eine unüberwindbare physische Barriere zwischen diesen Elementen und Ihrer Probe.

Diese indirekte Heizmethode ist unerlässlich für Anwendungen, bei denen selbst Spuren von Verunreinigungen die Ergebnisse beeinträchtigen könnten, wie z. B. in der Materialwissenschaft oder analytischen Chemie.

Abschirmung der Heizelemente vor Beschädigung

Umgekehrt setzen viele thermische Prozesse aggressive Gase, Dämpfe oder Nebenprodukte frei. Diese Emissionen können die teuren und empfindlichen Heizelemente korrodieren oder beschädigen.

Die Muffel schließt diese Nebenprodukte ein, wodurch die Lebensdauer der Heizelemente erheblich verlängert und Ofenwartung sowie Ausfallzeiten reduziert werden.

Konstruktion für thermische Präzision

Über die reine Trennung hinaus ist das Design der Muffel darauf ausgelegt, Wärme mit hoher Präzision zu steuern und zu regeln, was ein Eckpfeiler der Ofenleistung ist.

Erreichen einer gleichmäßigen Wärmeverteilung

Material und Geometrie der Muffel werden so gewählt, dass sie Wärme gleichmäßig in der Kammer absorbieren und abstrahlen. Dies verhindert „heiße Stellen“ und „kalte Stellen“, die zu inkonsistenten Prozessabläufen führen können.

Materialien wie Aluminiumoxid werden wegen ihrer ausgezeichneten Wärmeleitfähigkeit und Stabilität bei hohen Temperaturen ausgewählt, um sicherzustellen, dass die gesamte Probe die gleichen thermischen Bedingungen erfährt.

Minimierung von Wärmeverlust und Maximierung der Effizienz

Die Muffel ist mit Hochleistungsisolierung, wie z. B. hochreinem Aluminiumoxidfasern, umgeben. Diese Isolierung minimiert den Wärmeverlust an die äußere Umgebung.

Dieses effiziente Design reduziert nicht nur den Energieverbrauch, sondern trägt auch zu schnelleren Aufheizzeiten und einer stabileren Temperaturregelung bei, da das System nicht ständig darum kämpfen muss, verlorene Energie zu ersetzen.

Verständnis der Kompromisse

Das Design eines Muffelofens stellt eine Reihe bewusster technischer Kompromisse dar. Das Verständnis dieser Kompromisse hilft Ihnen, die Fähigkeiten der Ausrüstung an Ihre spezifischen Bedürfnisse anzupassen.

Materialwahl und chemische Inertheit

Die Muffel besteht typischerweise aus einer feuerfesten Keramik wie Aluminiumoxid, da diese sowohl gegen extreme Hitze als auch gegen chemische Angriffe hochbeständig ist. Dies macht sie ideal für eine Vielzahl von Anwendungen.

Allerdings ist kein einzelnes Material für jeden Prozess perfekt. Die Wahl der Keramik ist ein Gleichgewicht zwischen thermischer Leistung, chemischer Inertheit für Ihre spezifische Probe und Kosten.

Indirekte Beheizung im Vergleich zur Aufheizrate

Der Hauptvorteil der indirekten Beheizung ist Reinheit und Gleichmäßigkeit. Der Kompromiss besteht darin, dass sie manchmal zu langsameren Aufheizraten führen kann als bei Öfen, bei denen die Elemente direkt der Kammer ausgesetzt sind.

Für Prozesse, die maximale Reinheit und Präzision erfordern, ist dieses etwas langsamere Aufheizen ein lohnender Kompromiss.

Dichtungskomplexität im Vergleich zur Zuverlässigkeit

Fortschrittliche Öfen verfügen über komplexe Türdichtungen, oft mit mehreren Schichten (z. B. innere Keramikseile, äußerer Silikonring), Kühlmänteln und Mehrpunkt-Verriegelungsmechanismen.

Diese Komplexität gewährleistet eine luftdichte Abdichtung für die Atmosphärenkontrolle und Sicherheit, erfordert jedoch eine ordnungsgemäße Bedienung und Wartung, um über die Lebensdauer des Ofens wirksam zu bleiben.

Schaffung einer kontrollierbaren Atmosphäre

Für viele fortgeschrittene Prozesse ist die Kontrolle der gasförmigen Umgebung im Ofen ebenso wichtig wie die Kontrolle der Temperatur.

Ermöglichung von Atmosphären- und Vakuumkontrolle

Die durch die Muffel erzeugte abgedichtete Kammer ist die Grundlage für kontrollierte Atmosphärenanwendungen.

Funktionen wie spezielle Entlüftungsöffnungen ermöglichen die Zufuhr inerter Gase (wie Argon oder Stickstoff) oder das Entfernen von Luft, um ein Vakuum zu erzeugen und unerwünschte Oxidation oder Reaktionen während der Verarbeitung zu verhindern.

Die entscheidende Rolle der Türdichtung

Eine perfekte Abdichtung ist für die Atmosphärenkontrolle nicht verhandelbar. Die Ofentür ist ein kritischer Punkt potenziellen Versagens.

Konstruktionen, die Doppelklappmechanismen und Mehrpunkt-Handradschlösser verwenden, stellen sicher, dass die Tür trotz der enormen thermischen Ausdehnung und Kontraktion des Ofens gleichmäßig abdichtet. Dieses robuste Design garantiert die Integrität der inneren Atmosphäre.

Die richtige Wahl für Ihren Prozess treffen

Das Design der Muffel wirkt sich direkt auf die Ergebnisse aus. Durch das Verständnis ihrer Schlüsselfunktionen können Sie die Fähigkeiten eines Ofens besser auf Ihre Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung mit hoher Reinheit liegt: Priorisieren Sie einen Ofen mit einer hochwertigen, nicht reaktiven Keramikmuffel, um eine vollständige Trennung von den Heizelementen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Temperaturgleichmäßigkeit liegt: Achten Sie auf Designs, die die Geometrie der Muffel und die hochreine Isolierung betonen, um eine gleichmäßige Wärmeverteilung zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Prozessbeständigkeit und Langlebigkeit liegt: Achten Sie genau auf das Muffelmaterial (Aluminiumoxid) und die robuste Konstruktion der Türdichtungen und Scharniere.

Letztendlich ermöglicht Ihnen das Verständnis des Muffeldesigns, über das bloße Einstellen einer Temperatur hinauszugehen und stattdessen die grundlegenden Bedingungen Ihres thermischen Prozesses zu kontrollieren.

Tabelle mit Zusammenfassung:

| Funktion | Wesentlicher Beitrag |

|---|---|

| Schutzbarriere | Verhindert Probenkontamination und schützt Heizelemente vor Beschädigung |

| Thermische Präzision | Gewährleistet eine gleichmäßige Wärmeverteilung und minimiert Wärmeverluste für Effizienz |

| Atmosphärenkontrolle | Ermöglicht abgedichtete Umgebungen für Inertgas- oder Vakuum-Anwendungen |

| Material und Abdichtung | Verwendet feuerfeste Keramiken und robuste Dichtungen für Haltbarkeit und Zuverlässigkeit |

Optimieren Sie die thermischen Prozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung beliefern wir diverse Labore mit Hochtemperaturofen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Reinheit, Gleichmäßigkeit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und bessere Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen