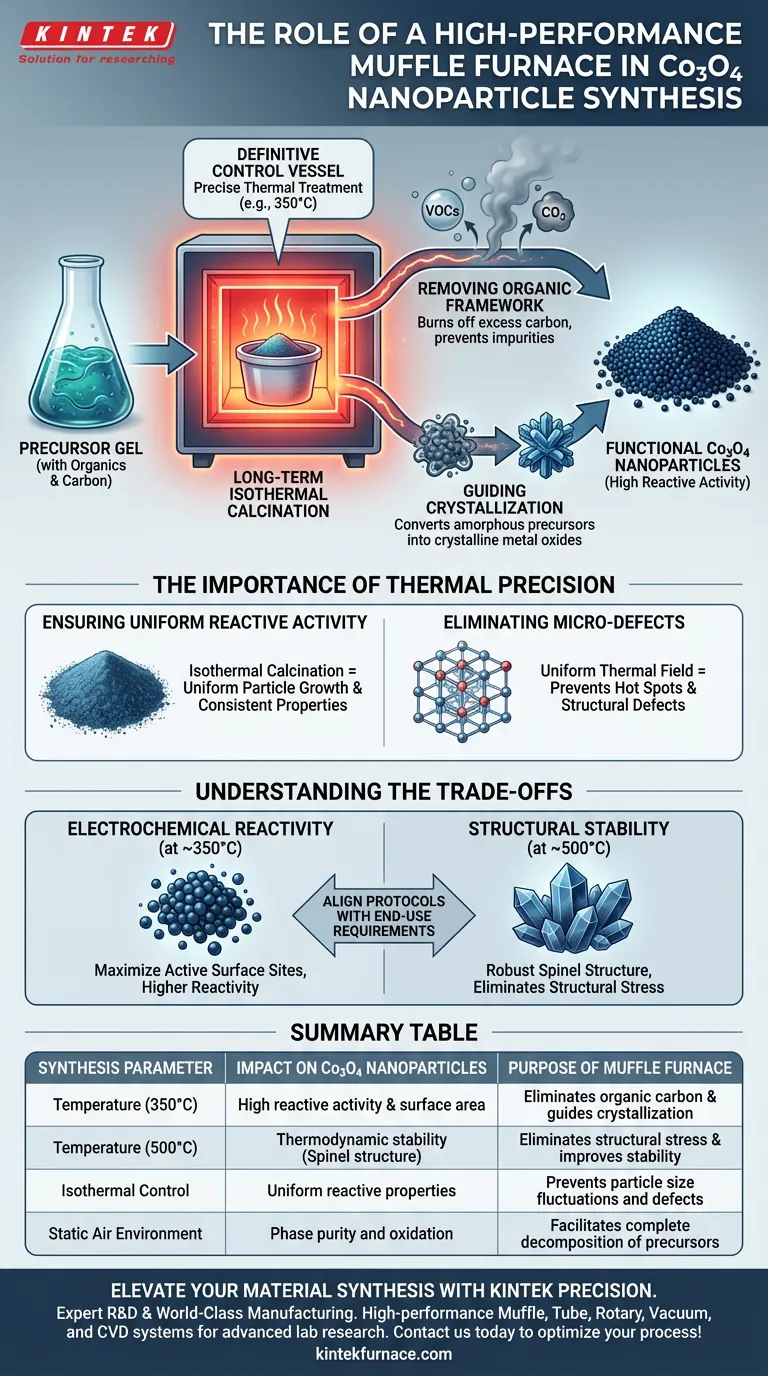

Ein Hochleistungs-Muffelofen fungiert als entscheidendes Kontrollgefäß für die Umwandlung von Vorläufergelen in funktionelle Kobaltoxid (Co3O4)-Nanopartikel. Seine Hauptaufgabe ist die Durchführung einer langfristigen isothermen Kalzinierung, typischerweise bei spezifischen Temperaturen wie 350°C. Diese präzise Wärmebehandlung ist unerlässlich, um überschüssigen Kohlenstoff aus dem Vorläufermaterial zu entfernen und den Kristallisationsprozess zu steuern, um sicherzustellen, dass die endgültigen Nanopartikel die hohe reaktive Aktivität aufweisen, die für elektrochemische Anwendungen erforderlich ist.

Die Kernumwandlung Der Muffelofen trocknet das Material nicht nur; er bestimmt die endgültige chemische Identität des Nanopartikels. Durch die Aufrechterhaltung eines einheitlichen Wärmefeldes gewährleistet der Ofen die vollständige Zersetzung organischer Komponenten und die Anordnung von Kobaltatomen zu einer hochaktiven kristallinen Struktur.

Der Mechanismus der Phasenumwandlung

Entfernung des organischen Gerüsts

Der anfängliche Vorläufer ist oft ein Gel, das organische Komponenten oder Kohlenstoff enthält. Der Muffelofen bietet eine stabile oxidierende Umgebung (statisches Luft), die erforderlich ist, um diese Elemente zu verbrennen.

Bei Temperaturen um 350°C erleichtert der Ofen die gründliche Entfernung von überschüssigem Kohlenstoff. Dies verhindert, dass Verunreinigungen die Oberfläche des endgültigen Nanopartikels verstopfen, was für die elektrochemische Leistung entscheidend ist.

Steuerung der Kristallisation

Nachdem das organische Gerüst entfernt wurde, müssen die verbleibenden Kobaltarten eine spezifische Gitterstruktur bilden. Der Ofen fungiert als Leitfaden für diese atomare Anordnung.

Durch kontrolliertes Erhitzen wandelt der Ofen amorphe Vorläufermaterialien in kristalline Metalloxide um. Dieser Schritt bestimmt die Phasenreinheit des Materials und stellt sicher, dass das gewünschte Kobaltoxid (Co3O4) und nicht andere Übergangsphasen gebildet werden.

Die Bedeutung der thermischen Präzision

Gewährleistung einer einheitlichen reaktiven Aktivität

Für elektrochemische Anwendungen ist die Oberflächenaktivität des Nanopartikels von größter Bedeutung. Die primäre Referenz hebt hervor, dass die isotherme Kalzinierung (Aufrechterhaltung einer konstanten Temperatur) der Schlüssel zur Erreichung dieses Ziels ist.

Temperaturschwankungen können zu ungleichmäßigem Partikelwachstum führen. Ein Hochleistungs-Ofen verhindert dies und stellt sicher, dass das resultierende Pulver durchgängig konsistente reaktive Eigenschaften aufweist.

Beseitigung von Mikrodefekten

Fortschrittliche Isolierung und Programmierung in modernen Öfen schaffen ein einheitliches Wärmefeld. Dies verhindert "Hot Spots" oder "Cold Spots" im Inneren der Kammer.

Einheitlichkeit ist entscheidend, um Mikrodefekte während der Sinter- oder Kalzinierungsphase zu verhindern. Solche Defekte könnten andernfalls die strukturelle Integrität oder Leitfähigkeit des endgültigen Oxids beeinträchtigen.

Verständnis der Kompromisse

Reaktivität vs. Stabilität

Während die primäre Referenz die Verarbeitung bei 350°C für hohe reaktive Aktivität betont, deuten ergänzende Daten darauf hin, dass höhere Temperaturen (z. B. 500°C) für thermodynamische Stabilität verwendet werden.

Hier gibt es einen Kompromiss: Niedrigere Temperaturen (300°C–350°C) ergeben im Allgemeinen eine höhere Oberfläche und Reaktivität, was ideal für Katalyse oder Batterien ist.

Umgekehrt erzeugen höhere Temperaturen (500°C) eine thermodynamisch stabilere Spinellstruktur und beseitigen strukturelle Spannungen, können aber die aktive Oberfläche durch Sintern verringern.

Prozesszeit vs. Reinheit

Um eine hohe Reinheit zu erreichen, ist eine langfristige Wärmeeinwirkung erforderlich, um sicherzustellen, dass alle flüchtigen Stoffe entfernt werden.

Ein überstürzter Prozess mit schnellem Erhitzen kann Kohlenstoff im Partikel einschließen. Sie müssen sich auf die Fähigkeit des Ofens verlassen, stabile Temperaturen über längere Zeiträume aufrechtzuerhalten, um eine vollständige Umwandlung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von Co3O4-Nanopartikeln zu optimieren, stimmen Sie Ihre Ofenprotokolle auf Ihre spezifischen Endanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Reaktivität liegt: Kalzinieren Sie bei etwa 350°C, um aktive Oberflächenstellen zu maximieren und gleichzeitig eine ausreichende Kohlenstoffentfernung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Erhöhen Sie die Temperatur auf 500°C, um eine robuste Spinellstruktur zu etablieren und interne strukturelle Spannungen zu beseitigen, wodurch das Material für raue physikalische Verarbeitung vorbereitet wird.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Verwenden Sie einen Ofen mit strenger isothermer Kontrolle, um die vollständige Zersetzung von Citraten und flüchtigen Verunreinigungen vor der endgültigen Kristallisationsphase zu gewährleisten.

Der Muffelofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument, das das Gleichgewicht zwischen Partikelreinheit und reaktiver Leistung definiert.

Zusammenfassungstabelle:

| Syntheseparameter | Auswirkung auf Co3O4-Nanopartikel | Zweck des Muffelofens |

|---|---|---|

| Temperatur (350°C) | Hohe reaktive Aktivität & Oberfläche | Entfernt organischen Kohlenstoff & steuert Kristallisation |

| Temperatur (500°C) | Thermodynamische Stabilität (Spinellstruktur) | Beseitigt strukturelle Spannungen & verbessert Stabilität |

| Isotherme Kontrolle | Einheitliche reaktive Eigenschaften | Verhindert Schwankungen der Partikelgröße und Defekte |

| Statisches Luftumfeld | Phasenreinheit und Oxidation | Ermöglicht vollständige Zersetzung von Vorläufern |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Das Erreichen des perfekten Gleichgewichts zwischen Reaktivität und struktureller Stabilität in Co3O4-Nanopartikeln erfordert kompromisslose thermische Kontrolle. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der fortgeschrittenen Laborforschung zu erfüllen.

Ob Sie eine präzise isotherme Kalzinierung oder eine vollständig anpassbare Hochtemperatur-Lösung für die einzigartige Synthese von Nanomaterialien benötigen, unser Ingenieurteam steht bereit, um Ihnen bei der Optimierung Ihres Prozesses zu helfen. Kontaktieren Sie uns noch heute, um den idealen Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Branchen nutzen typischerweise Kammeröfen? Entdecken Sie ihre vielseitigen Anwendungen in Schlüsselbereichen

- Was ist die maximale Temperatur des Muffelofens? Es ist eine entscheidende Designwahl.

- Wie stellen Hochpräzisionsheizöfen die Qualität beim Hochtemperatur-Kapillardruck sicher? | KINTEK

- Warum ist ein Labor-Hochtemperatur-Muffelofen für heterogene Decatungstat-Katalysatoren notwendig? Sicherstellung der strukturellen Fixierung

- Welche Temperaturbereiche können Muffelöfen erreichen? Finden Sie die perfekte Hitze für Ihre Laboranforderungen

- Wie unterstützt ein Hochtemperatur-Box-Widerstandsofen die Verdichtung von keramischen Mikrowellenmaterialien?

- Was ist die Hauptfunktion eines Muffelofens bei der Wärmebehandlung von Beryll? Meisterung der Edelsteinfarbveränderung

- Welche Rolle spielt ein Muffelofen in der Pharmazie?Unverzichtbar für Präzision und Compliance