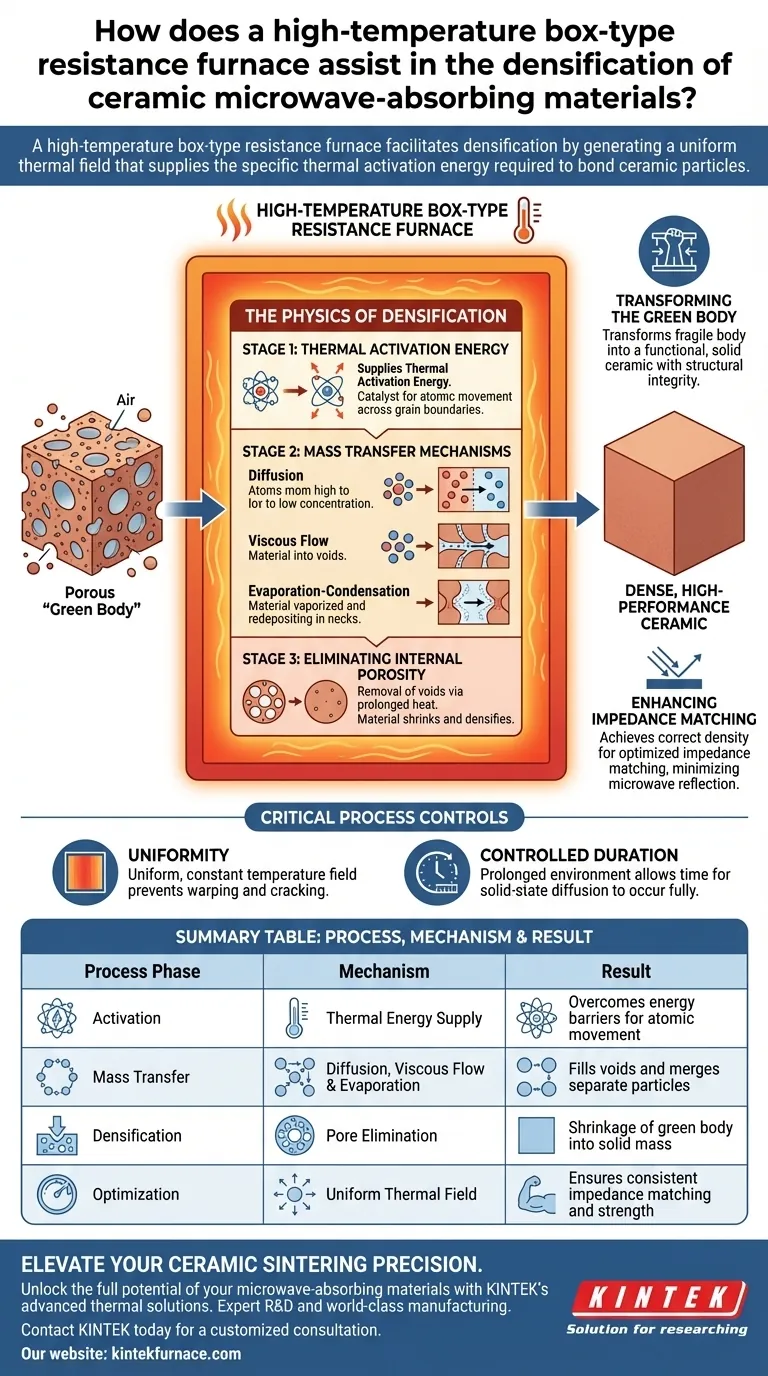

Ein Hochtemperatur-Box-Widerstandsofen erleichtert die Verdichtung, indem er ein gleichmäßiges Wärmefeld erzeugt, das die spezifische thermische Aktivierungsenergie liefert, die zur Bindung von Keramikpartikeln erforderlich ist. Diese kontrollierte Wärme löst wesentliche Stofftransportprozesse aus – wie Diffusion, viskoses Fließen und Verdampfungs-Kondensation –, die einzelne Partikel physikalisch zu einem zusammenhängenden Festkörper verschmelzen.

Kernbotschaft Der Ofen fungiert als Transformationskammer, die einen porösen „Grünkörper“ in eine Hochleistungskeramik verwandelt. Durch die Aufrechterhaltung einer anhaltenden Hochtemperaturumgebung werden interne Poren systematisch beseitigt, was zu einem Material mit überlegener mechanischer Festigkeit und präziser Impedanzanpassung führt, die für eine effektive Mikrowellenabsorption erforderlich sind.

Die Physik der Verdichtung

Thermische Aktivierungsenergie

Die Hauptaufgabe des Ofens besteht darin, die Energiebarriere zu überwinden, die die Partikel voneinander trennt. Er liefert thermische Aktivierungsenergie, die die Atome im Keramikpulver anregt.

Diese Energie ist der Katalysator, der es den Atomen ermöglicht, sich über Korngrenzen hinweg zu bewegen und die physikalischen Veränderungen einzuleiten, die für die Verfestigung erforderlich sind.

Stofftransportmechanismen

Sobald die Partikel thermisch aktiviert sind, ermöglicht die Ofenumgebung den Stofftransport. Dies geschieht über drei spezifische Wege:

- Diffusion: Atome bewegen sich von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration und füllen Lücken.

- Viskoses Fließen: Das Material erweicht leicht, wodurch es fließen und Hohlräume füllen kann.

- Verdampfungs-Kondensation: Material verdampft und scheidet sich in engeren Halsbereichen zwischen den Partikeln wieder ab.

Beseitigung interner Porosität

Das ultimative Ziel dieser Stofftransportmechanismen ist die Beseitigung von Hohlräumen. Die anhaltende Hitzeeinwirkung treibt die in den gedruckten Teilen eingeschlossenen Lufteinschlüsse aus.

Wenn diese internen Poren beseitigt werden, schrumpft und verdichtet sich das Material und geht von einer locker gepackten Struktur in eine feste, kontinuierliche Masse über.

Auswirkungen auf die Materialleistung

Umwandlung des Grünkörpers

Vor dem Sintern ist die Keramik ein „Grünkörper“ – ein zerbrechliches, poröses Objekt, das durch schwache Kräfte zusammengehalten wird. Der Ofen treibt die Phasenwandlung voran, die diesen Grünkörper in eine funktionale Keramik verwandelt.

Dieser Prozess dient nicht nur der Härtung, sondern verändert die grundlegende innere Struktur, um die strukturelle Integrität zu gewährleisten.

Verbesserung der Impedanzanpassung

Für Mikrowellen-absorbierende Materialien ist die Dichte nicht nur eine Frage der Festigkeit, sondern auch der elektromagnetischen Leistung. Der Ofen stellt sicher, dass das Material die richtige Dichte erreicht, um die Impedanzanpassungseigenschaften zu optimieren.

Eine ordnungsgemäße Impedanzanpassung minimiert die Reflexion von Mikrowellen an der Materialoberfläche, sodass sie in das Material eindringen und effektiv absorbiert werden können, anstatt abzuprallen.

Kritische Prozesskontrollen

Die Notwendigkeit der Gleichmäßigkeit

Ein wesentlicher Vorteil des Box-Widerstandsofens ist seine Fähigkeit, ein gleichmäßiges, konstantes Temperaturfeld zu liefern. Inkonsistente Hitze führt zu unterschiedlichem Schrumpfen, was zu Verzug oder Rissbildung führt.

Gleichmäßigkeit stellt sicher, dass die Stofftransportprozesse im gesamten Teil gleichmäßig ablaufen und konsistente Eigenschaften von der Oberfläche bis zum Kern gewährleisten.

Kontrollierte Dauer

Die Referenz betont eine anhaltende Hochtemperaturumgebung. Die Verdichtung ist nicht augenblicklich; sie erfordert Zeit, damit die Festkörperdiffusion vollständig ablaufen kann.

Der Ofen ermöglicht eine präzise Kontrolle dieser Dauer und stellt sicher, dass das Material genügend Zeit hat, um die volle Dichte zu erreichen, ohne übermäßig gebrannt zu werden, was die Mikrostruktur des Materials beeinträchtigen könnte.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt:

- Priorisieren Sie ein Sinterprofil, das die Dauer des Hochtemperaturhaltepunkts maximiert, um die vollständige Beseitigung interner Poren und Hohlräume zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf der Effizienz der Mikrowellenabsorption liegt:

- Konzentrieren Sie sich darauf, die spezifische Dichte zu erreichen, die mit Ihrer Ziel-Impedanzanpassung übereinstimmt; ein streng gleichmäßiges Temperaturfeld ist erforderlich, um Dichtegradienten zu vermeiden, die die elektromagnetische Leistung verzerren.

Präzision bei der thermischen Kontrolle ist der Unterschied zwischen einer porösen, reflektierenden Keramik und einer dichten, hochabsorbierenden Komponente.

Zusammenfassungstabelle:

| Prozessphase | Mechanismus | Ergebnis |

|---|---|---|

| Aktivierung | Thermische Energieversorgung | Überwindet Energiebarrieren für atomare Bewegung |

| Stofftransport | Diffusion, viskoses Fließen & Verdampfung | Füllt Hohlräume und verschmilzt einzelne Partikel |

| Verdichtung | Porenentfernung | Schrumpfen des Grünkörpers zu fester Masse |

| Optimierung | Gleichmäßiges Wärmefeld | Gewährleistet konsistente Impedanzanpassung und Festigkeit |

Verbessern Sie die Präzision Ihres Keramiksinterns

Entfesseln Sie das volle Potenzial Ihrer Mikrowellen-absorbierenden Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Standards Ihres Labors zugeschnitten sind.

Ob Sie eine präzise Impedanzanpassung oder überlegene mechanische Haltbarkeit benötigen, unsere anpassbaren Hochtemperaturöfen liefern das gleichmäßige Wärmefeld, das für eine perfekte Verdichtung erforderlich ist.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung.

Visuelle Anleitung

Referenzen

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Muffelofen für eine zweite Wärmebehandlung bei 110°C verwendet? Spitzenmäßige Aktivkohleadsorption freischalten

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung der Sr2TiO4-Halbleiterstruktur?

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Muffelofens zur Stabilisierung von Co3O4-Nanoröhren? Gewährleistung von Robustheit und chemischer Beständigkeit.

- Welche Kernfunktion erfüllt eine Hochtemperatur-Muffelofen während der Wärmebehandlungsphase von wasserglasgebundenem Glas?

- Welcher Ofentyp wurde für das Glühen von siliziumbasiertem Material gewählt und welche waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für Hochtemperaturreinheit

- Welche Rollen spielen ein Muffelofen und ein UV-Spektrophotometer bei der Bestimmung des Ligningehalts von Holz?

- Warum müssen Hochtemperaturöfen über Hebevorrichtungen für die RMI von UHTCMC verfügen? Steuerung der Reaktionszeit und Fasereinteilung

- Wie ermöglicht ein Muffelofen die endgültige Umwandlung von ZnO-Nanopulvern? Präzisionskalzinierung für reine Ergebnisse