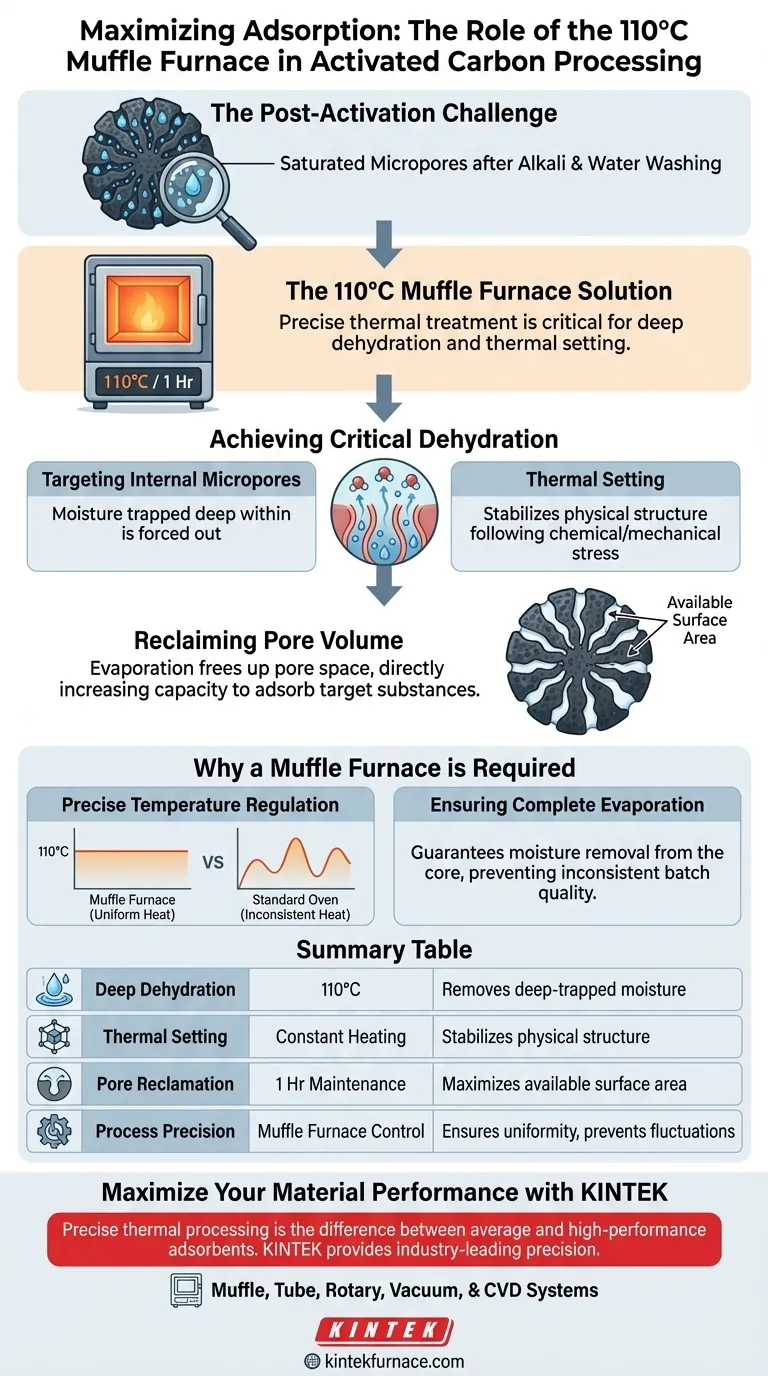

Der Hauptzweck der Verwendung eines Muffelofens für eine zweite Wärmebehandlung ist die Tiefenentwässerung und thermische Einstellung des Materials. Nachdem Aktivkohle einer Alkali- und Wasserwäsche unterzogen wurde, verbleibt erhebliche Feuchtigkeit in ihrer komplexen inneren Struktur. Das Halten des Materials bei 110°C für eine Stunde stellt sicher, dass dieses Restwasser vollständig verdampft, was für die Rückgewinnung des für eine effektive Adsorption erforderlichen Porenvolumens unerlässlich ist.

Der Waschprozess reinigt die Kohle, hinterlässt sie aber gesättigt; die abschließende Wärmebehandlung „reinigt“ die Poren effektiv. Durch präzise Einhaltung von 110°C maximieren Sie die verfügbare Oberfläche und optimieren die endgültige Adsorptionsleistung des Materials.

Die Rolle der Nachaktivierungsverarbeitung

Erholung von der Waschphase

Vor dieser Heizstufe wird die Aktivkohle mit Lauge und Wasser gewaschen. Obwohl dies zur Entfernung chemischer Rückstände und Asche notwendig ist, hinterlässt dieser Prozess die Kohle mit Feuchtigkeit gesättigt.

Die Notwendigkeit der thermischen Einstellung

Die primäre Referenz hebt hervor, dass dieser Schritt eine „thermische Einstellung“ bietet. Dies stabilisiert die physikalische Struktur der Kohle nach der mechanischen und chemischen Belastung des Waschprozesses.

Erreichen kritischer Dehydratisierung

Ziel: Innere Mikroporen

Oberflächenfeuchtigkeit verdampft relativ schnell. Feuchtigkeit, die in den tiefen, inneren Mikroporen eingeschlossen ist, erfordert jedoch mehr Energie, um freigesetzt zu werden.

Die Bedeutung von 110°C

Die Einstellung der Temperatur auf 110°C ist entscheidend, da sie knapp über dem Siedepunkt von Wasser liegt. Dies stellt sicher, dass die thermodynamischen Bedingungen erfüllt sind, die erforderlich sind, um Wasser aus den kleinsten Kapillarstrukturen zu entfernen.

Rückgewinnung des Porenvolumens

Wassermoleküle nehmen physisch den Raum innerhalb der Poren der Kohle ein. Solange dieses Wasser nicht entfernt wird, können diese Poren keine anderen Verunreinigungen aufnehmen. Verdampfung setzt dieses „Porenvolumen“ frei und erhöht direkt die Kapazität des Materials, Zielsubstanzen zu adsorbieren.

Warum ein Muffelofen erforderlich ist

Präzise Temperaturregelung

Die Referenz spezifiziert die Notwendigkeit einer „präzisen Temperaturkontrolle“. Ein Muffelofen bietet eine stabile, gleichmäßige Wärmeumgebung, die Standardtrockenschränke möglicherweise nicht erreichen.

Gewährleistung vollständiger Verdampfung

Temperaturschwankungen könnten zu unvollständiger Trocknung führen. Der Muffelofen hält die konstanten 110°C aufrecht, die erforderlich sind, um sicherzustellen, dass die Feuchtigkeit aus dem Kern des Materials und nicht nur von der Oberfläche entfernt wird.

Verständnis der Kompromisse

Das Risiko unvollständiger Trocknung

Wenn die Temperatur unter 110°C fällt oder die Dauer weniger als eine Stunde beträgt, schlägt die Tiefenentwässerung fehl. Dies hinterlässt Restfeuchtigkeit in den Mikroporen, was zu einem Endprodukt mit unterdurchschnittlichen Adsorptionskennwerten führt.

Energie- und Zeitaufwand

Dieser Schritt erhöht die Zeit- und Energiekosten des Produktionszyklus. Das Überspringen macht jedoch die vorherigen Aktivierungsschritte weniger effektiv, da die erzeugten Poren mit Wasser blockiert blieben.

Qualität in der Endproduktion sicherstellen

Um die Effizienz Ihrer Aktivkohle zu maximieren, ist die strikte Einhaltung dieses abschließenden Verarbeitungsschritts unerlässlich.

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Stellen Sie sicher, dass die volle Stunde eingehalten wird, um zu gewährleisten, dass die inneren Mikroporen vollständig von Wassermolekülen befreit sind.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Nutzen Sie die präzise Steuerung eines Muffelofens, um Temperaturschwankungen zu vermeiden, die zu inkonsistenten Chargenqualitäten führen könnten.

Präzise Dehydratisierung ist die letzte, entscheidende Brücke zwischen einem gewaschenen Rohmaterial und einem Hochleistungs-Adsorptionsprodukt.

Zusammenfassungstabelle:

| Prozessziel | Temperatur & Dauer | Hauptvorteil |

|---|---|---|

| Tiefenentwässerung | 110°C | Entfernt Feuchtigkeit, die in tiefen inneren Mikroporen eingeschlossen ist |

| Thermische Einstellung | Konstantes Heizen | Stabilisiert die physikalische Struktur nach chemischer Wäsche |

| Porenrückgewinnung | 1 Stunde Halten | Maximiert die verfügbare Oberfläche für die Zieladsorption |

| Prozesspräzision | Muffelofen-Steuerung | Gewährleistet gleichmäßige Erwärmung und verhindert Chargeninkonsistenz |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen durchschnittlichen und Hochleistungs-Adsorptionsmitteln. KINTEK bietet die branchenführende Präzision, die für kritische Dehydratisierung und thermische Einstellung erforderlich ist. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können.

Lassen Sie nicht zu, dass inkonsistente Hitze Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere hochpräzisen Ofenlösungen Ihre Produktionsqualität und Forschunggenauigkeit optimieren können.

Visuelle Anleitung

Referenzen

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wandelt Hochtemperaturkalzinierung in einem Muffelofen Präzipitate um? Expertenwissen zur Oxidsynthese

- Wie funktioniert ein Muffelofen? Entdecken Sie seinen effizienten, kontaminationsfreien Heizprozess

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden? Überlegene Korrosionsbeständigkeit erzielen

- Was ist die technische Rolle einer Muffelofen bei der Aufbereitung von Färbeschlammasche? Optimierung der Pozzolanischen Aktivierung

- Welche Rolle spielt eine Muffelofen bei der RH-SNP-Herstellung? Beherrschen Sie die zweistufige thermische Synthese

- Warum werden Hochpräzisions-Hochtemperatur-Muffelöfen für die segmentierte Wärmebehandlung von LTGP-Materialien benötigt?

- Was sind die Haupteinschränkungen von Muffelöfen? Die wichtigsten Kompromisse bei der Präzisionserhitzung

- Welche Notfallvorsorge-Maßnahmen sollten für den Muffelofenbetrieb getroffen werden? Gewährleisten Sie Laborsicherheit mit proaktiven Protokollen