Die primäre technische Rolle eines Muffelofens in diesem Zusammenhang ist die thermische Aktivierung von Abfallmaterial. Durch die kontrollierte Einwirkung hoher Temperaturen – insbesondere um 400 °C – auf Färbeschlamm eliminiert der Ofen effektiv Feuchtigkeit und flüchtige organische Stoffe. Dieser Prozess verändert den Schlamm chemisch, aktiviert seine pozzolanischen Eigenschaften und wandelt ihn in ein brauchbares, zementartiges Zusatzmaterial um, das Standardzement ersetzen kann.

Der Muffelofen dient als kritisches Reaktionsgefäß, das gefährliche Industrieabfälle in eine stabilisierte Baustoffressource umwandelt. Durch präzise Steuerung der thermischen Umgebung gewährleistet er die Zerstörung von Verunreinigungen und optimiert gleichzeitig die chemische Reaktivität des Materials für den Einsatz in Betonsystemen.

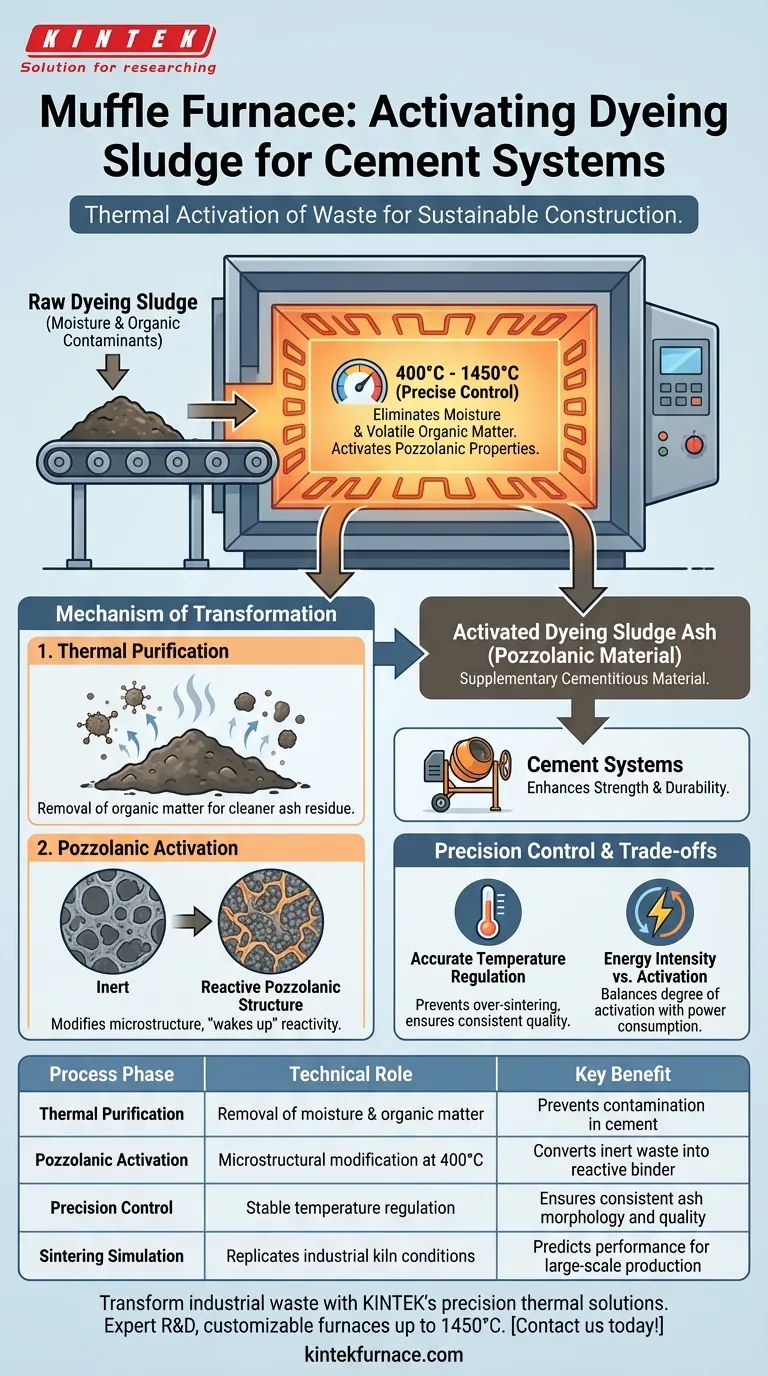

Der Mechanismus der Umwandlung

Thermische Reinigung

Der rohe Färbeschlamm enthält erhebliche Mengen an Feuchtigkeit und organischen Verunreinigungen, die die Betonleistung beeinträchtigen würden. Der Muffelofen bietet eine gleichmäßige thermische Umgebung zur Verbrennung dieser Verunreinigungen.

Durch Aufrechterhaltung einer konstanten Temperatur (z. B. 400 °C) gewährleistet der Ofen die vollständige Entfernung organischer Materie. Zurück bleibt ein saubererer Ascherückstand, der chemisch mit den Zementhydratationsprozessen kompatibel ist.

Pozzolanische Aktivierung

Über das einfache Trocknen hinaus erleichtert der Ofen eine chemische Phasenänderung, die als Aktivierung bezeichnet wird. Die Wärmebehandlung modifiziert die Mikrostruktur des Schlamms.

Dieser Heizprozess "weckt" die pozzolanische Reaktivität des Materials. Ohne diese spezifische thermische Behandlung würde der Schlamm ein inertes Füllmaterial bleiben; mit ihr wird die Asche zu einem reaktiven Mittel, das zur Festigkeit und Haltbarkeit des endgültigen Zementverbundwerkstoffs beiträgt.

Die Rolle der Präzisionssteuerung

Genaue Temperaturregelung

Während die Aufbereitung von Schlammasche typischerweise moderate Temperaturen wie 400 °C anstrebt, ist der Muffelofen für eine hochpräzise Steuerung über einen weiten Bereich ausgelegt.

Hochwertige Öfen können extrem hohe Temperaturen (1350 °C bis 1450 °C) erreichen, um industrielle Zementöfen zu simulieren. Diese Fähigkeit stellt sicher, dass bei der Zieltemperatur von 400 °C für Schlamm die Temperatur mit absoluter Stabilität gehalten wird, wodurch Temperaturspitzen vermieden werden, die die Morphologie der Asche unerwünscht verändern könnten.

Simulation industrieller Bedingungen

Der Muffelofen ermöglicht es Forschern, die Bedingungen der großtechnischen Produktion im Labormaßstab zu reproduzieren.

Er ermöglicht die Untersuchung von Festphasenreaktionen und Sinterprozessen. Dies stellt sicher, dass die resultierende Färbeschlammasche bei der Hochskalierung für den Einsatz in tatsächlichen Bauprojekten vorhersagbar funktioniert.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Die Qualität der endgültigen Asche hängt stark von der Einhaltung des richtigen Temperaturbereichs ab.

Wenn die Temperatur zu niedrig ist, können organische Verunreinigungen verbleiben und die Zementbindung schwächen. Wenn die Temperatur unkontrolliert oder übermäßig ist, kann dies zu einer Über-Sinterung führen, die die Oberfläche und Reaktivität der Aschepartikel verringern könnte.

Energieintensität

Obwohl wirksam, stellt die Verwendung eines Muffelofens einen erheblichen Energieaufwand im Materialaufbereitungszyklus dar.

Betreiber müssen den erreichten Aktivierungsgrad gegen die Energiekosten der Wärmebehandlung abwägen. Ziel ist es, die minimale erforderliche Temperatur (z. B. die genannte 400 °C) zu finden, um maximale pozzolanische Aktivität ohne unnötigen Stromverbrauch zu erreichen.

Optimierung des Prozesses für Ihre Ziele

Um das Beste aus der Aufbereitung von Färbeschlammasche herauszuholen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Abfallbeseitigung liegt: Stellen Sie sicher, dass die Verweilzeit des Ofens bei 400 °C ausreichend ist, um die vollständige Zerstörung aller organischen Schadstoffe und flüchtigen Verbindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Zementfestigkeit liegt: Priorisieren Sie eine präzise Temperaturstabilität, um die pozzolanische Aktivierung zu maximieren, ohne Partikelagglomeration oder Verglasung zu verursachen.

Eine kontrollierte Wärmebehandlung ist die Brücke zwischen rohen Industrieabfällen und leistungsstarken, nachhaltigen Baumaterialien.

Zusammenfassungstabelle:

| Prozessphase | Technische Rolle | Hauptvorteil |

|---|---|---|

| Thermische Reinigung | Entfernung von Feuchtigkeit & organischem Material | Verhindert Kontamination bei der Zementhydratation |

| Pozzolanische Aktivierung | Mikrostrukturelle Modifikation bei 400°C | Wandelt inerten Abfall in reaktiven Binder um |

| Präzisionssteuerung | Stabile Temperaturregelung | Gewährleistet konsistente Aschemorphologie und -qualität |

| Sinterungssimulation | Reproduziert Bedingungen industrieller Öfen | Prognostiziert Leistung für die Großproduktion |

Verwandeln Sie Ihre Industrieabfälle in hochwertige Baustoffe mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh- und Vakuumöfen, die für Temperaturen bis zu 1450 °C mit absoluter Stabilität ausgelegt sind. Ob Sie die pozzolanische Aktivität optimieren oder industrielle Sinterprozesse simulieren, KINTEK bietet die Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihr perfektes Hochtemperatur-Ofensystem zu finden!

Visuelle Anleitung

Referenzen

- Dongyang Tian, Shuang Lü. Carbon sequestration and environmental impacts in ternary blended cements using dyeing sludge and papermaking sludge. DOI: 10.1186/s43065-024-00109-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Widerstandsöfen bei der Behandlung von ZK61-Magnesiumlegierungen? Beherrschung von Homogenisierung & Mikrostruktur

- Was sind die technischen Spezifikationen von Kammeröfen? Ein Leitfaden zu Temperatur, Gleichmäßigkeit & Anpassung

- Welche Rolle spielt eine Muffelofen bei der Synthese von g-C3N4/TiO2? Wesentliche thermische Verarbeitung für Verbundwerkstoffe

- Was ist die Funktion eines Muffelofens im Syntheseprozess von Ag2S1-xTex-Materialien? Präzise thermische Verarbeitung

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von SrNbO3-Keramiktargets? Synthese erklärt

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Wie wird ein Labor-Muffelofen bei der Herstellung von Nanomaterialien eingesetzt? Beherrschung der hydrothermalen Synthese