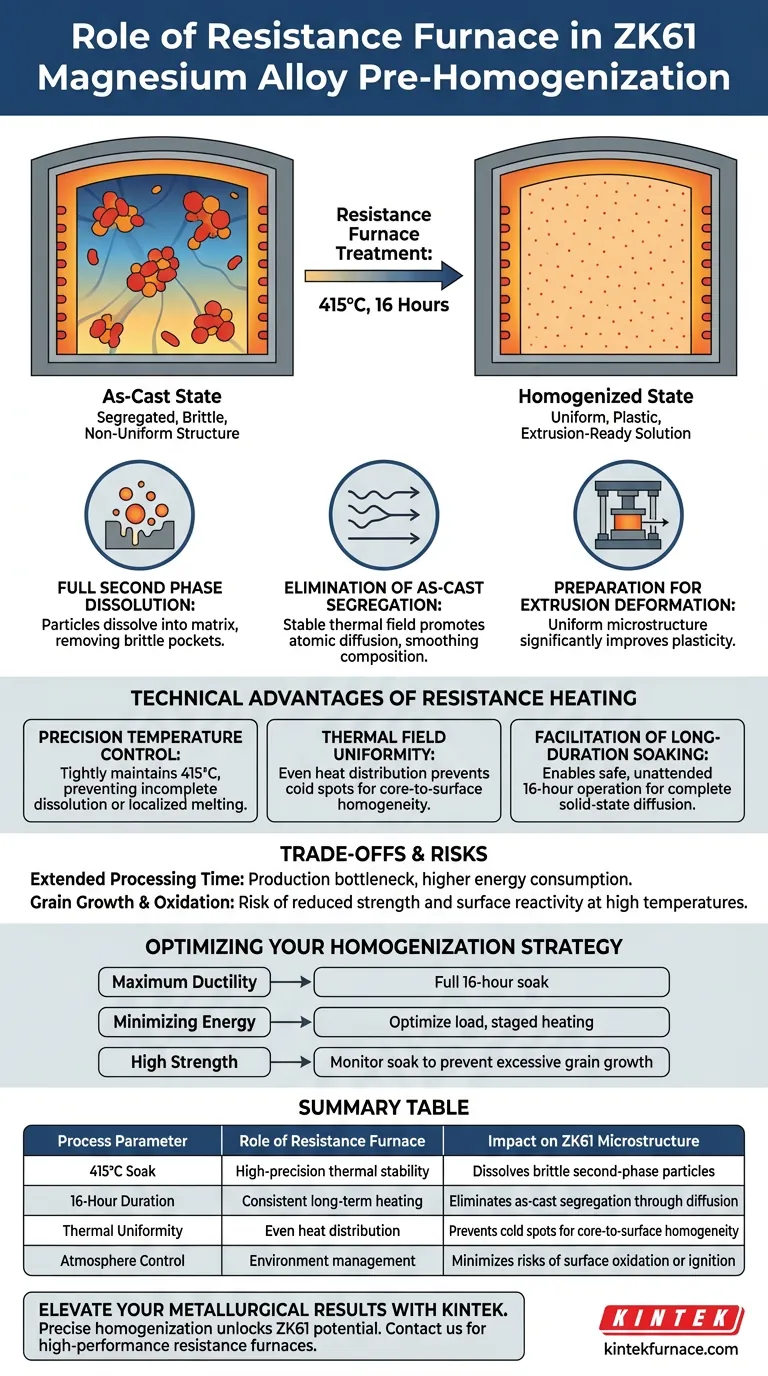

Der Widerstandsöfen dient als kritische thermische Umgebung für die Auflösung von Sekundärphasen und die Beseitigung von Strukturdefekten in ZK61-Magnesiumlegierungen. Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 415 °C über einen längeren Zeitraum – typischerweise 16 Stunden – ermöglicht der Ofen die vollständige Auflösung der Sekundärphase in die Legierungsmatrix. Dieser Prozess beseitigt Segregationen im Gusszustand und schafft die gleichmäßige mikrostrukturelle Grundlage, die für eine erfolgreiche nachfolgende Strangpressumformung erforderlich ist.

Die Kernaufgabe des Widerstandsöfens bei der ZK61-Verarbeitung besteht darin, den Übergang von einem ungleichmäßigen Zustand im Gusszustand zu einer homogenisierten festen Lösung zu ermöglichen. Diese Umwandlung wird durch präzise, langfristige thermische Stabilität erreicht, die die Atomdiffusion und Phasendissolution fördert.

Der Mechanismus der mikrostrukturellen Umwandlung

Erreichen einer vollständigen Auflösung der Sekundärphase

Die Hauptfunktion des Ofens besteht darin, die notwendige Energie für den Abbau der Sekundärphasenteilchen bereitzustellen, die während des ursprünglichen Gusses entstehen. Bei der Zieltemperatur von 415 °C wandern diese Teilchen und lösen sich in die Magnesiummatrix auf. Dies stellt sicher, dass die Legierungselemente gleichmäßig verteilt und nicht in spröden Taschen konzentriert sind.

Beseitigung von Segregationen im Gusszustand

Während der Abkühlung nach dem Guss leiden Magnesiumlegierungen häufig unter kompositioneller Segregation, bei der die Elemente nicht gleichmäßig verteilt sind. Der Widerstandsöfen bietet ein stabiles thermisches Feld, das die Atomwanderung fördert. Über einen Zeitraum von 16 Stunden glättet diese Wanderung chemische Gradienten, was zu einer konsistenten Materialzusammensetzung im gesamten Werkstück führt.

Vorbereitung für die Strangpressumformung

Die Homogenisierung ist eine zwingende Voraussetzung für schwere mechanische Bearbeitungen wie das Strangpressen. Durch die Schaffung einer gleichmäßigen Mikrostruktur verbessert die Ofenbehandlung die Plastizität der ZK61-Legierung. Ohne diesen Schritt würde das Material während des Hochspannungs-Strangpressprozesses aufgrund interner struktureller Inkonsistenzen wahrscheinlich reißen oder versagen.

Technische Vorteile der Widerstandsheizung

Präzise Temperaturregelung

Widerstandsöfen verwenden fortschrittliche Steuerungssysteme, um ein enges Temperaturfenster aufrechtzuerhalten. Für ZK61 ist die Aufrechterhaltung von genau 415 °C unerlässlich; selbst geringfügige Abweichungen können zu unvollständiger Auflösung oder umgekehrt zu lokalem Schmelzen von Niedrigtemperaturphasen führen. Diese Präzision gewährleistet wiederholbare Ergebnisse über verschiedene Materialchargen hinweg.

Gleichmäßigkeit des thermischen Feldes

Das Design der Ofenkammer stellt sicher, dass das thermische Feld gleichmäßig um die Legierung verteilt ist. Diese Gleichmäßigkeit ist entscheidend, um "kalte Stellen" zu vermeiden, an denen Segregationen bestehen bleiben könnten. Jeder Teil des Barrens erhält die gleiche thermische Energie, was zu einer wirklich homogenen Mikrostruktur von der Oberfläche bis zum Kern führt.

Ermöglichung langer Haltezeiten

Die elektrische Natur des Widerstandsöfens ermöglicht einen sicheren, unbeaufsichtigten Betrieb über die 16-stündige Haltezeit. Diese Langzeitstabilität ist notwendig, da die Diffusion in Magnesiumlegierungen ein zeitabhängiger Prozess ist. Der Ofen bietet eine zuverlässige Umgebung, in der die Kinetik der Festkörperdiffusion abgeschlossen werden kann.

Verständnis der Kompromisse

Die Kosten für verlängerte Verarbeitungszeiten

Die Anforderung einer 16-stündigen Haltezeit führt zu einem erheblichen Produktionsengpass. Obwohl für die Qualität notwendig, erhöht diese lange Dauer den Energieverbrauch und verlangsamt den gesamten Fertigungszyklus. Ingenieure müssen die Tiefe der Homogenisierung mit den wirtschaftlichen Realitäten von Energiekosten und Durchsatz in Einklang bringen.

Risiken von Kornwachstum und Oxidation

Die Exposition von Magnesiumlegierungen gegenüber hohen Temperaturen über lange Zeiträume birgt das Risiko eines übermäßigen Kornwachstums, das die Endfestigkeit des Teils verringern kann. Darüber hinaus ist Magnesium bei 415 °C sehr reaktiv. Wenn die Ofenatmosphäre nicht richtig kontrolliert wird oder die Temperatur überschritten wird, besteht die Gefahr von Oberflächenoxidation oder sogar Entzündung der Legierung.

Optimierung Ihrer Homogenisierungsstrategie

Wie Sie dies auf Ihr Projekt anwenden

Um die besten Ergebnisse mit ZK61-Magnesiumlegierungen zu erzielen, sollte Ihre Wärmebehandlungsstrategie vom beabsichtigten Endzweck des Materials und den spezifischen Abmessungen Ihres Gussstücks abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität für komplexe Strangpressungen liegt: Sorgen Sie für eine vollständige 16-stündige Haltezeit bei 415 °C, um die vollständige Beseitigung spröder Sekundärphasennetzwerke zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: Optimieren Sie die Ofenbeladung und erwägen Sie eine gestufte Erwärmung, um die Homogenisierungstemperatur effizienter zu erreichen, ohne zu überschießen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit nach der Nachbearbeitung liegt: Überwachen Sie sorgfältig die Haltezeit, um übermäßiges Kornwachstum zu verhindern, das den Hall-Petch-Verstärkungseffekt im Endprodukt beeinträchtigen kann.

Der Widerstandsöfen ist nicht nur ein Heizgerät, sondern ein Präzisionswerkzeug, das die metallurgische Integrität und die Verarbeitungsfähigkeit von ZK61-Magnesiumlegierungen bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle des Widerstandsöfens | Auswirkung auf die ZK61-Mikrostruktur |

|---|---|---|

| 415°C Haltezeit | Hochpräzise thermische Stabilität | Löst spröde Sekundärphasenteilchen auf |

| 16-Stunden-Dauer | Konstante Langzeitheizung | Beseitigt Segregationen im Gusszustand durch Diffusion |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärmeverteilung | Verhindert kalte Stellen für Kern-zu-Oberflächen-Homogenität |

| Atmosphärenkontrolle | Umgebungsmanagement | Minimiert Risiken von Oberflächenoxidation oder Entzündung |

Verbessern Sie Ihre metallurgischen Ergebnisse mit KINTEK

Präzise Homogenisierung ist der Schlüssel zur Erschließung des vollen Potenzials von ZK61-Magnesiumlegierungen. Unterstützt durch F&E-Expertise und erstklassige Fertigung bietet KINTEK Hochleistungs-Widerstandsöfen – einschließlich Muffel-, Rohr- und Vakuumöfen –, die für die strenge thermische Stabilität ausgelegt sind, die für lange Haltezeiten erforderlich ist. Ob Sie kundenspezifische Abmessungen oder fortschrittliche Atmosphärenkontrolle zur Verhinderung von Oxidation benötigen, unsere Hochtemperatur-Laborsysteme sind darauf ausgelegt, die maximale Plastizität und strukturelle Integrität Ihrer Materialien zu gewährleisten.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Glas aus Reishülsenasche? Hochtemperaturpräzision

- Wie präzise ist die Temperaturregelung in kastenförmigen Hochtemperaturofenen? Erreichen Sie überlegene Wärmebehandlungpräzision

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Erzielen Sie eine präzise Probenvorbereitung für Schadstoffe

- Was sind gängige Hochtemperaturanwendungen von Muffelöfen in Laboren? Erschließen Sie Präzision bei Materialtests und Synthese

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Sekundärsinterung und strukturellen Reparatur von recyceltem NCM?

- Wie bedient man einen Muffelofen Schritt für Schritt? Eine Anleitung zur sicheren und effektiven Hochtemperaturverarbeitung

- Wie unterscheidet sich ein Vakuumrohrofen von einem Vakuummuffelofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Funktion hat eine Muffelofen beim simulierten Reibungs- und Verschleißtest? Optimieren Sie die Beschichtungen Ihrer Industrowerkzeuge