Im Wesentlichen liegt der Unterschied zwischen einem Vakuumrohrofen und einem Vakuummuffelofen in ihrer internen Geometrie und dem Umfang der Arbeiten, die sie ausführen können. Ein Vakuumrohrofen verwendet ein langes, schmales Rohr als Heizkammer, wodurch er sich ideal für Präzisionsarbeiten an kleinen oder gleichförmigen Proben eignet. Im Gegensatz dazu verfügt ein Vakuummuffelofen über eine größere, kastenförmige Kammer, die für sperrige, zahlreiche oder unregelmäßig geformte Materialien konzipiert ist.

Obwohl beide Öfen eine kontrollierte, sauerstofffreie Umgebung schaffen, stellt Ihre Wahl einen direkten Kompromiss dar. Ein Vakuumrohrofen bietet eine überragende Temperaturgleichmäßigkeit für kleine Anwendungen, während ein Vakuummuffelofen Kapazität und die Flexibilität zur Handhabung größerer Verarbeitungsmengen priorisiert.

Terminologie entschlüsseln

Um den Unterschied zu verstehen, ist es entscheidend, die beiden Teile jedes Namens zu trennen: die Umgebung ("Vakuum") und den Kammertyp ("Rohr" oder "Muffel").

Die Rolle der Vakuumumgebung

Beide Ofentypen sind in erster Linie Vakuumöfen. Ihre Hauptfunktion besteht darin, Materialien in einer Niederdruckumgebung zu erhitzen und so Luft und andere reaktive Gase effektiv zu entfernen.

Dieses Vakuum ist entscheidend, um Oxidation, Kontamination und unerwünschte chemische Reaktionen auf der Materialoberfläche während der Hochtemperaturverarbeitung zu verhindern.

Die Rolle der Kammer: Rohr vs. Muffel

Die Begriffe "Rohr" und "Muffel" beschreiben die Form und das Design der physischen Kammer, in der die Probe platziert wird.

Ein Rohrofen verwendet ein zylindrisches Rohr, typischerweise aus Keramik oder Quarz. Heizelemente sind um die Außenseite dieses Rohrs positioniert und erzeugen eine hochgradig gleichmäßige Temperaturzone entlang seiner Mittelachse.

Ein Muffelofen verwendet eine kastenförmige Kammer (die "Muffel"), die in einem größeren isolierten Gehäuse sitzt. Die Heizelemente befinden sich typischerweise innerhalb des Gehäuses, aber außerhalb der Muffel, oder sind manchmal in die Muffelwände eingebettet, um das innere Volumen zu erwärmen.

Wesentliche Unterscheidungsmerkmale

Der Unterschied im Kammerdesign führt zu mehreren praktischen Unterscheidungen, die Ihre Wahl leiten werden.

Probengröße und -geometrie

Dies ist das bedeutendste Unterscheidungsmerkmal. Der geringe Durchmesser eines Rohrofens beschränkt ihn von Natur aus auf kleine, längliche oder pulverförmige Proben, die hineinpassen.

Ein Muffelofen bietet mit seiner kastenartigen Kammer ein wesentlich größeres Innenvolumen. Er ist die klare Wahl für die Verarbeitung großer Komponenten, mehrerer Gegenstände gleichzeitig oder Materialien mit unregelmäßigen Formen.

Temperaturgleichmäßigkeit und -regelung

Aufgrund ihrer zylindrischen Geometrie und externen Beheizung zeichnen sich Rohröfen durch die Schaffung einer präzisen und hochgradig gleichmäßigen thermischen Zone aus. Dies macht sie ideal für die wissenschaftliche Forschung und Prozesse, bei denen eine exakte Temperaturregelung von größter Bedeutung ist.

Obwohl moderne Muffelöfen eine ausgezeichnete Temperaturregelung aufweisen, ist das perfekt gleichmäßige Erhitzen eines großen, rechteckigen Volumens anspruchsvoller. Sie eignen sich besser für die Massenheizung, wo geringfügige Temperaturschwankungen in der Kammer akzeptabel sind.

Betriebliche Nutzung und Durchsatz

Rohröfen werden im Allgemeinen für Batch-Prozesse mit kleineren Mengen verwendet. Ihr Aufbau eignet sich gut für Forschung und Entwicklung, Materialtests und spezialisierte Kleinserienproduktion.

Muffelöfen sind für einen höheren Durchsatz ausgelegt. Ihre größeren Türen und Kammern erleichtern das Be- und Entladen sperriger Materialien, wodurch sie ein fester Bestandteil in industriellen Produktionsumgebungen sind.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Öfen erfordert die Anerkennung ihrer inhärenten Einschränkungen. Keiner ist universell überlegen; sie sind einfach für unterschiedliche Aufgaben konzipiert.

Die Grenzen des Rohrofens

Der Hauptkompromiss ist der Maßstab. Die strengen physikalischen Beschränkungen des Rohrdurchmessers bedeuten, dass der Ofen keine Option ist, wenn Ihre Probe nicht passt, unabhängig von seiner Präzision. Sie sind für jede Form der Massenverarbeitung ungeeignet.

Die Kompromisse des Muffelofens

Der Hauptkompromiss ist eine mögliche Verringerung der absoluten Temperaturgleichmäßigkeit im Vergleich zu einem Rohrofen. Obwohl für die meisten Anwendungen ausgezeichnet, könnten Prozesse, die höchste Präzision über eine Probe hinweg erfordern, besser mit der fokussierten Heizung eines Rohrdesigns bedient werden. Er heizt auch ein größeres Volumen, was bei sehr kleinen Proben zu einer geringeren Energieeffizienz führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Material und Ihr Verarbeitungsziel bestimmen die richtige Wahl. Treffen Sie Ihre Entscheidung auf der Grundlage der physikalischen Beschaffenheit Ihrer Probe und der Präzision, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf der hochpräzisen Behandlung kleiner, gleichförmiger oder pulverförmiger Proben liegt: Der Vakuumrohrofen ist die überlegene Wahl für seine außergewöhnliche Temperaturregelung und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile, sperriger Materialien oder mehrerer Gegenstände gleichzeitig liegt: Der Vakuummuffelofen ist aufgrund seiner deutlich größeren Innenkapazität die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk einfach auf der Vermeidung von Oberflächenoxidation bei jeder Probe liegt: Beide Öfen erreichen dies, daher sollte die Entscheidung auf die physische Größe und Form Ihres Materials zurückfallen.

Indem Sie verstehen, dass die Wahl von der Probengröße gegenüber der Prozesspräzision abhängt, können Sie den Ofen, der perfekt zu Ihren technischen Anforderungen passt, selbstbewusst auswählen.

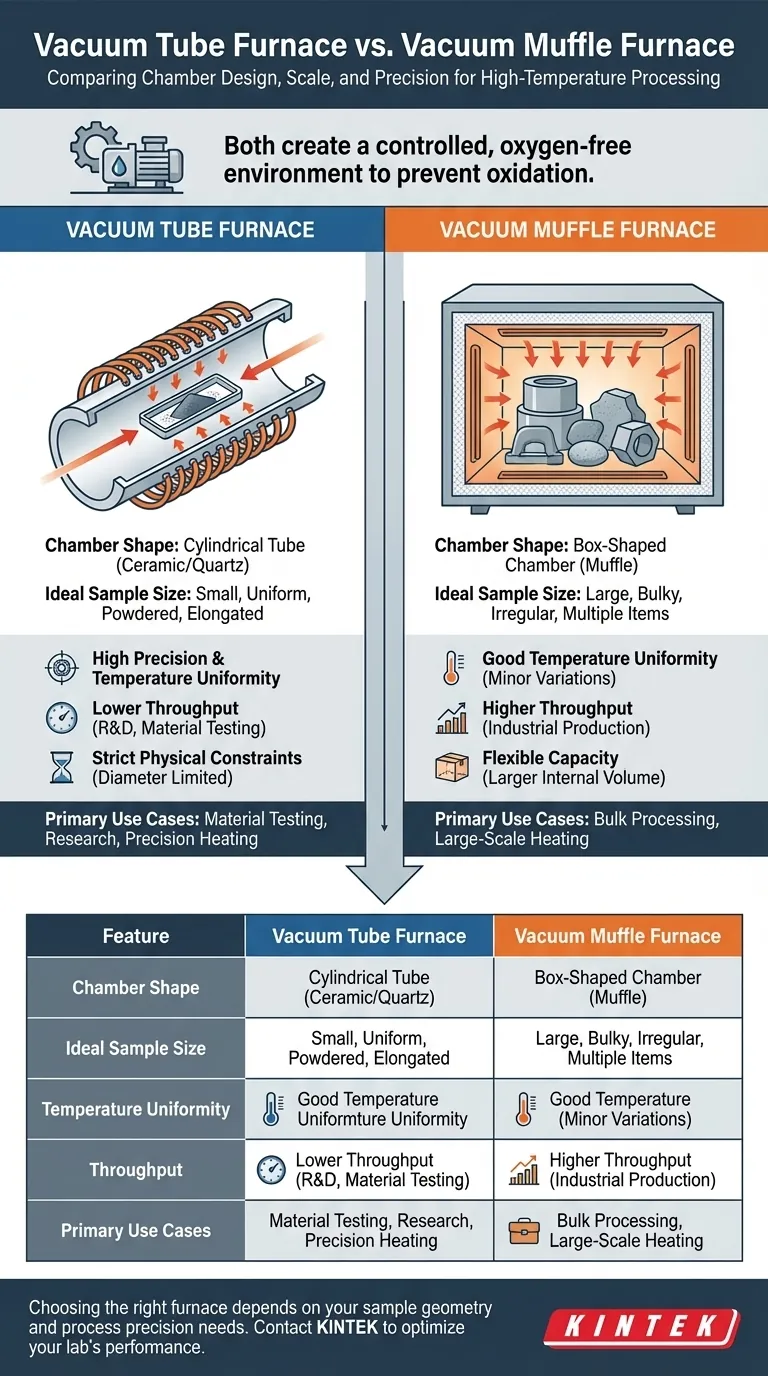

Zusammenfassungstabelle:

| Merkmal | Vakuumrohrofen | Vakuummuffelofen |

|---|---|---|

| Kammerform | Zylindrisches Rohr | Kastenförmige Kammer |

| Ideale Probengröße | Klein, gleichförmig oder pulverförmig | Groß, sperrig oder unregelmäßig |

| Temperaturgleichmäßigkeit | Hohe Präzision und Gleichmäßigkeit | Gut, mit geringfügigen Abweichungen |

| Durchsatz | Niedriger, geeignet für Forschung und Entwicklung und kleine Chargen | Höher, ideal für die industrielle Produktion |

| Primäre Anwendungsfälle | Materialprüfung, Forschung, Präzisionsheizung | Massenverarbeitung, großtechnische Heizung |

Fällt Ihnen die Wahl des richtigen Ofens für Ihr Labor schwer? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie Präzision für kleine Proben oder Kapazität für große Mengen benötigen. Lassen Sie sich bei der Ofenauswahl nicht von Ihrer Forschung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistung und Effizienz Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität