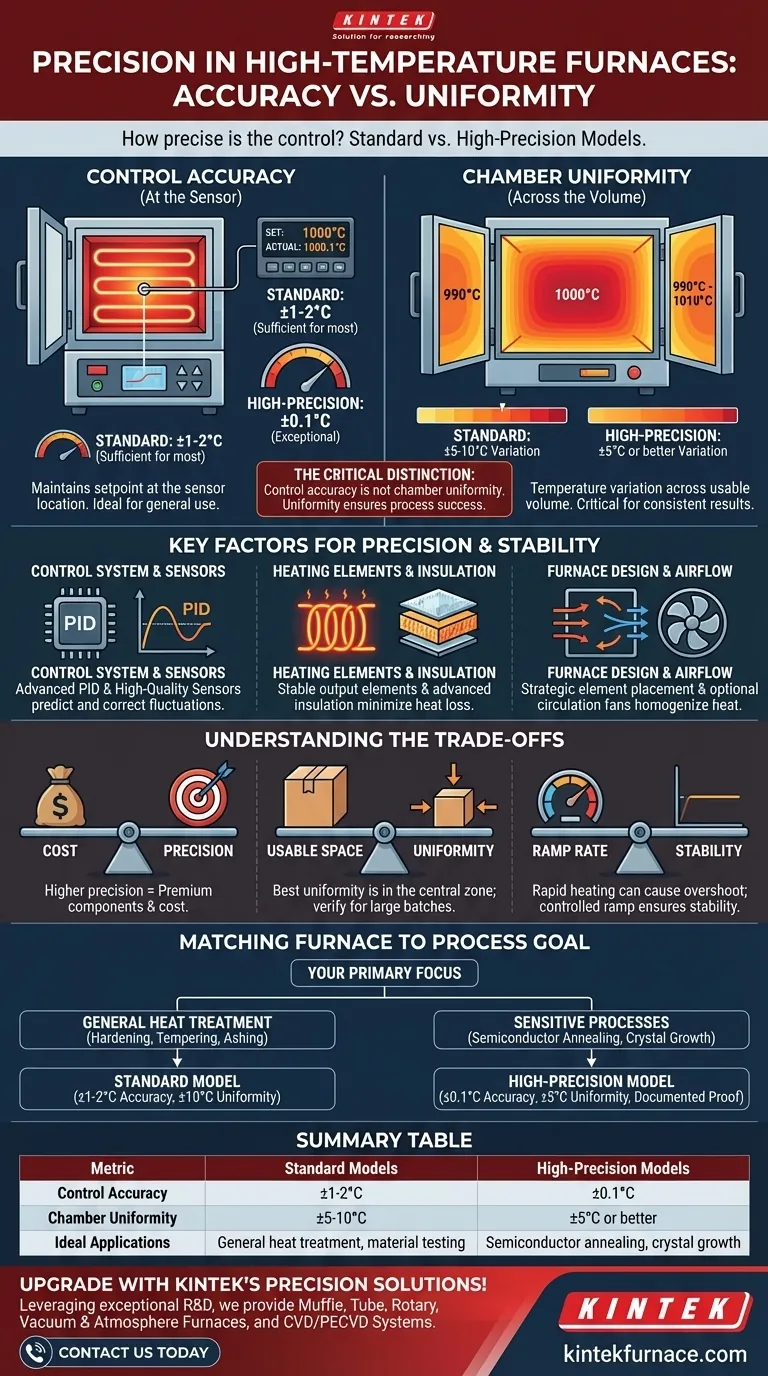

Kurz gesagt, moderne kastenförmige Hochtemperaturofen bieten eine ausgezeichnete Temperaturregelung. Standardmodelle erreichen typischerweise eine Regelgenauigkeit von ±1-2°C, was für die meisten Wärmebehandlungsanwendungen ausreichend ist. Für anspruchsvollere Prozesse sind hochpräzise Modelle erhältlich, die Temperaturen auf außergewöhnliche ±0,1°C genau halten können.

Der entscheidende Unterschied, den man verstehen muss, ist nicht nur die Regelgenauigkeit an einem einzelnen Punkt, sondern die Temperaturgleichmäßigkeit im gesamten Kammerraum. Während der Regler sehr genau sein mag, ist die tatsächliche Temperaturschwankung, der Ihr Material ausgesetzt ist, der wichtigere Faktor für den Erfolg des Prozesses.

Dekonstruktion der Temperaturleistung: Genauigkeit vs. Gleichmäßigkeit

Viele Benutzer konzentrieren sich nur auf die angegebene Regelgenauigkeit, aber das erzählt nur einen Teil der Geschichte. Um ein erfolgreiches Ergebnis zu gewährleisten, müssen Sie sowohl die Genauigkeit als auch die Gleichmäßigkeit verstehen.

Regelgenauigkeit: Was das System meldet

Die Regelgenauigkeit bezieht sich darauf, wie genau der Temperaturregler des Ofens den Sollwert an der spezifischen Position des Temperatursensors (normalerweise ein Thermoelement) halten kann.

Eine Standardgenauigkeit von ±1-2°C wird durch hochwertige Sensoren und hochentwickelte PID-Regelsysteme (Proportional-Integral-Derivativ) erreicht. Dieses Präzisionsniveau ist ideal für allgemeine Anwendungen wie das Härten, Vergüten und Sintern von Metallen und Keramiken.

Für hochsensible Arbeiten, wie das Tempern von Halbleitermaterialien, bieten Modelle, die ±0,1°C erreichen, die nötige enge Regelung, um strenge Prozessfenster einzuhalten.

Kammergleichmäßigkeit: Die Realität im Inneren des Kastens

Die Temperaturgleichmäßigkeit ist das Maß für die Temperaturschwankung im gesamten nutzbaren Volumen der Ofenkammer. Dies ist oft die kritischere Kennzahl, um konsistente Ergebnisse zu gewährleisten.

Selbst bei präziser Regelung kommt es in der Kammer fast immer zu einem Temperaturgradienten. Die meisten Standard-Kastenöfen weisen eine Gleichmäßigkeit von ±5-10°C auf. Das bedeutet, wenn Sie den Ofen auf 1000°C einstellen, könnten einige Teile Ihres Werkstücks bei 990°C und andere bei 1010°C liegen.

Diese Variation wird durch Wärmeverlust in der Nähe der Tür, die Platzierung der Heizelemente und natürliche Konvektionsmuster verursacht.

Schlüsselfaktoren, die Präzision und Stabilität bestimmen

Die Leistung eines Ofens ist kein Zufall; sie ist das Ergebnis sorgfältig konstruierter Komponenten, die zusammenarbeiten.

Das Regelsystem und die Sensoren

Das „Gehirn“ des Ofens ist sein Temperaturregelsystem. Hochpräzise Systeme verwenden fortschrittliche Algorithmen, um Temperaturschwankungen vorherzusagen und zu korrigieren, wodurch Überschwingen verhindert und ein stabiler Sollwert beibehalten wird. Die Qualität und Platzierung des Sensors sind von größter Bedeutung, um dem System eine genaue Rückmeldung zu geben.

Heizelemente und Isolierung

Hochwertige Heizelemente, wie solche aus Siliziumkarbid oder Molybdändisilizid, liefern eine konstante und stabile Wärmeabgabe. Sie werden mit fortschrittlichen, mehrschichtigen Isoliermaterialien kombiniert, die den Wärmeverlust minimieren, was nicht nur die Energieeffizienz verbessert, sondern auch erheblich zur Temperaturstabilität beiträgt.

Ofendesign und Luftströmung

Die physikalische Gestaltung des Ofens ist entscheidend für die Gleichmäßigkeit. Ingenieure ordnen die Heizelemente sorgfältig an mehreren Seiten der Kammer an, um ein gleichmäßiges Feld von Strahlungswärme zu erzeugen. Für niedrigere Temperaturbereiche oder bestimmte Prozesse integrieren einige Öfen Umwälzventilatoren, um die Luft aktiv zu homogenisieren, was die Temperaturgleichmäßigkeit drastisch verbessert.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert die Abwägung von Leistungsanforderungen gegen praktische Einschränkungen. Sich der Kompromisse bewusst zu sein, ist der Schlüssel zu einer fundierten Entscheidung.

Die Kosten der ultimativen Präzision

Das Erreichen einer überlegenen Genauigkeit (±0,1°C) und Gleichmäßigkeit (±5°C oder besser) erfordert Premium-Komponenten, komplexere Konstruktion und oft individuelle Kalibrierung. Diese Merkmale gehen mit deutlich höheren Anschaffungskosten im Vergleich zu Standardmodellen einher.

Gleichmäßigkeit vs. Nutzraum

Die angegebene Temperaturgleichmäßigkeitsbewertung gilt typischerweise für eine definierte zentrale Zone innerhalb des Ofens. Die Bereiche, die den Wänden, Ecken und der Tür am nächsten liegen, werden fast immer außerhalb dieses Bereichs liegen. Wenn Sie große Teile oder ganze Chargen bearbeiten müssen, müssen Sie überprüfen, ob die gleichmäßige Arbeitszone des Ofens Ihren Anforderungen entspricht.

Aufheizrate vs. Stabilität

Eine schnelle Aufheizrate ist oft wünschenswert, um Zykluszeiten zu verkürzen. Aggressives Heizen kann jedoch dazu führen, dass der Sollwert überschritten wird, bevor der Regler ihn stabilisieren kann. Für empfindliche Prozesse kann eine langsamere, kontrolliertere Rampe notwendig sein, um sicherzustellen, dass die thermische Stabilität während des gesamten Zyklus aufrechterhalten wird.

Den Ofen auf Ihr Prozessziel abstimmen

Ihre Wahl sollte von den spezifischen Anforderungen Ihrer Anwendung bestimmt werden, nicht nur von den besten verfügbaren Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Materialprüfung oder Veraschung liegt: Ein Standardofen mit ±1-2°C Regelgenauigkeit und einer Gleichmäßigkeit von ±10°C ist in der Regel ausreichend und bietet den besten Wert.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Prozessen wie Halbleitertempern, Kristallwachstum oder dem Sintern fortschrittlicher Keramiken liegt: Sie müssen in ein hochpräzises Modell investieren und vor allem einen dokumentierten Nachweis der Kammer-Temperaturgleichmäßigkeit anfordern.

Das Verständnis des Unterschieds zwischen Regelgenauigkeit und Kammergleichmäßigkeit ist der Schlüssel zur Auswahl eines Ofens, der zuverlässige und reproduzierbare Ergebnisse liefert.

Zusammenfassungstabelle:

| Metrik | Standardmodelle | Hochpräzise Modelle |

|---|---|---|

| Regelgenauigkeit | ±1-2°C | ±0,1°C |

| Kammergleichmäßigkeit | ±5-10°C | ±5°C oder besser |

| Ideale Anwendungen | Allgemeine Wärmebehandlung, Materialprüfung, Veraschung | Halbleitertempern, Kristallwachstum, Sintern fortschrittlicher Keramiken |

Rüsten Sie Ihr Labor mit den Präzisions-Hochtemperaturofenen von KINTEK auf! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Temperaturkontrolle und -gleichmäßigkeit exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Zuverlässigkeit und Effizienz Ihres Prozesses verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat