Ein Labor-Hochtemperatur-Muffelofen ist unerlässlich für die Synthese von KNN-Keramikpulvern, da er die streng kontrollierte thermische Umgebung bietet, die für die Kalzinierung erforderlich ist. Dieses Gerät liefert die anhaltende Wärme, die notwendig ist, um Festkörper-chemische Reaktionen anzutreiben und sicherzustellen, dass die Rohmaterialien vollständig in die Zielkristallphase umgewandelt werden.

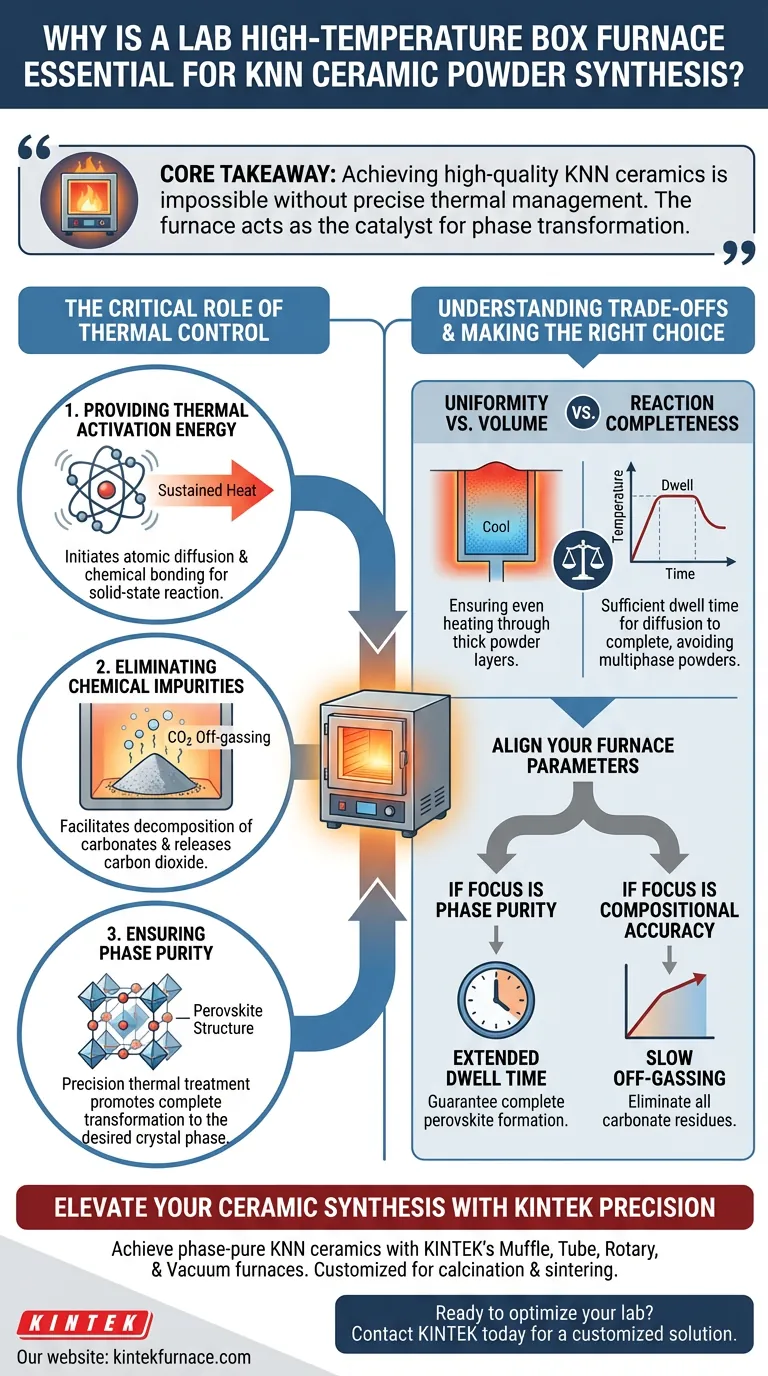

Kernbotschaft Die Herstellung von hochwertigen (K, Na)NbO3 (KNN)-Keramiken ist ohne präzises Wärmemanagement unmöglich. Der Hochtemperatur-Muffelofen wirkt als Katalysator für die Phasentransformation und stellt sicher, dass Rohkarbonate und Oxide durch effiziente Entfernung von Nebenprodukten in eine reine, vollständige Perowskitstruktur übergehen.

Die entscheidende Rolle der thermischen Kontrolle

Die Synthese von KNN-Keramikpulvern beruht auf einem Prozess namens Festkörperreaktion. Dies ist nicht nur ein Mischen von Pulvern; es ist eine chemische Umwandlung, die erhebliche thermische Energie erfordert.

Bereitstellung von thermischer Aktivierungsenergie

Rohmaterialien in Pulverform sind bei Raumtemperatur chemisch stabil. Um eine Reaktion einzuleiten, benötigen sie eine bestimmte Menge an thermischer Aktivierungsenergie.

Der Hochtemperatur-Muffelofen liefert diese Energie, indem er präzise Temperaturen über längere Zeiträume aufrechterhält. Diese Wärme ermöglicht es den Atomen innerhalb der festen Partikel, zu diffundieren und miteinander zu reagieren, wodurch neue chemische Bindungen entstehen, die für die KNN-Verbindung wesentlich sind.

Entfernung chemischer Verunreinigungen

Eine Hauptfunktion des Kalzinierungsprozesses im Muffelofen ist die Entfernung von Karbonaten.

Die Rohmaterialien enthalten oft Karbonatverbindungen. Wenn der Ofen diese Materialien erhitzt, durchlaufen sie eine thermische Zersetzung. Die Ofenumgebung erleichtert die Freisetzung von Kohlendioxid ($CO_2$)-Gas. Wenn dieser Schritt nicht gründlich abgeschlossen wird, kann restlicher Kohlenstoff das fertige Keramikmaterial verunreinigen und seine elektrischen Eigenschaften verschlechtern.

Sicherstellung der Phasenreinheit

Das ultimative Ziel der Verwendung des Muffelofens ist die Erzielung einer spezifischen Kristallstruktur, die als Perowskitstruktur bekannt ist.

Die Wärmebehandlung fördert die Umwandlung der Pulvermischung in die (K, Na)NbO3-Kristallphase. Die Präzision des Ofens bestimmt die Phasenreinheit dieses Vorläufers. Eine stabile, gleichmäßige Temperatur stellt sicher, dass die gesamte Pulvercharge in die gewünschte Phase umgewandelt wird, ohne nicht umgesetzte Rohmaterialien zurückzuhalten oder unerwünschte Sekundärphasen zu bilden.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Muffelofen das Standardwerkzeug für diesen Prozess ist, ist das Verständnis seiner Betriebsgrenzen für den Erfolg unerlässlich.

Gleichmäßigkeit vs. Volumen

Eine häufige Herausforderung bei der Festkörper-Synthese ist die Gewährleistung der thermischen Gleichmäßigkeit. Während der Ofen hohe Hitze erzeugt, muss das Pulverbett selbst gleichmäßig erhitzt werden. Wenn die Pulverschicht zu dick ist oder der Ofen kalte Stellen aufweist, kann die Zersetzung von Karbonaten in der Mitte der Probe unvollständig sein.

Reaktionsvollständigkeit

Der Prozess beruht auf der Zeit-Temperatur-Abhängigkeit. Die Einstellung der richtigen Temperatur reicht nicht aus; das Material muss lange genug bei dieser Temperatur verweilen, damit die Diffusionsprozesse abgeschlossen sind. Eine Verkürzung der Verweilzeit in einem Muffelofen kann zu einem mehrphasigen Pulver führen, dem die notwendige strukturelle Integrität für die anschließende Sinterung fehlt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Wärmebehandlungsprozess für KNN-Pulver konfigurieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Qualitätsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Prozess eine längere Verweilzeit bei der Kalzinierungstemperatur ermöglicht, um die vollständige Bildung der Perowskitstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Zusetzungsgenauigkeit liegt: Priorisieren Sie ein Heizprofil, das eine langsame, vollständige Ausgasung von Kohlendioxid ermöglicht, um alle Karbonatrückstände zu eliminieren, bevor sich die endgültige Phase bildet.

Präzise thermische Kontrolle ist der Unterschied zwischen einer Mischung aus Rohoxiden und einer funktionsfähigen, Hochleistungs-piezoelektrischen Keramik.

Zusammenfassungstabelle:

| Prozessziel | Rolle des Ofens | Wichtigster Vorteil |

|---|---|---|

| Thermische Aktivierung | Liefert anhaltende hohe Hitze | Initiert Atomdiffusion und chemische Bindungen |

| Zersetzung | Ermöglicht CO2-Abgasung | Entfernt Karbonate und chemische Verunreinigungen |

| Phasenbildung | Präzise Temperaturkontrolle | Gewährleistet vollständige Perowskit-Kristallstruktur |

| Gleichmäßigkeit | Kontrollierte Heizumgebung | Verhindert nicht umgesetzte Rohmaterialien und kalte Stellen |

Verbessern Sie Ihre Keramik-Synthese mit KINTEK-Präzision

Die Herstellung von phasenreiner KNN-Keramik erfordert die kompromisslose thermische Stabilität, die nur von fachmännisch konstruierte Geräte bieten können. KINTEK befähigt Forscher und Hersteller mit Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumöfen, die für die Strapazen der Festkörper-Synthese entwickelt wurden.

Mit branchenführender F&E im Rücken sind unsere Labor-Hochtemperatursysteme voll anpassbar, um Ihre spezifischen Kalzinierungs- und Sinteranforderungen zu erfüllen. Lassen Sie nicht zu, dass thermische Inkonsistenz die piezoelektrischen Eigenschaften Ihres Materials beeinträchtigt.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung.

Visuelle Anleitung

Referenzen

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines industriellen Muffelofens beim Rührgießen? Verbesserung der Produktion von Aluminiummatrix-Verbundwerkstoffen

- Wie sollen Proben in der Muffelkammer platziert werden? Gewährleistung einer gleichmäßigen Erwärmung und Sicherheit

- Was sind die modernen Anwendungen von Muffelöfen?Wesentliche Verwendungszwecke in Labor und Industrie

- Warum wird ein industrieller Hochtemperatur-Muffelofen für die Behandlung von TiO2-Dünnschichten benötigt? Erreichen der Anatasphase.

- Warum wird ein Hochtemperatur-Muffelofen für Nickel-Ferrit-Vorläufer benötigt? Master Crystal Phase Control

- Wie wird die Kammertemperatur in der Muffelkammer angezeigt? Erhalten Sie genaue Messwerte für Ihr Labor

- Wie arbeiten ein Labor-Hochtemperatur-Muffelofen und das Wasserabschrecken zusammen? Optimierung von Manganstahl

- Wie erleichtern Kammerwiderstandöfen den Härteprozess für abgeschreckten 60Si2CrV-Federstahl? Präzisionshärtung