Die Hauptfunktion eines industriellen Muffelofens im Rührgießverfahren besteht darin, als zentrale Schmelzeinheit zu fungieren und die notwendige flüssige Phase für den Verbundwerkstoff zu erzeugen. Insbesondere erhitzt er das Matrixmetall (wie z. B. 6061-Aluminiumlegierung) auf eine kontrollierte Temperatur, üblicherweise um 690 °C, um sicherzustellen, dass es einen vollständig verflüssigten Zustand mit geringer Viskosität erreicht. Dieser Zustand ist unerlässlich, damit der mechanische Rührer die Verstärkungspartikel gleichmäßig in der Schmelze verteilen kann.

Kernbotschaft Der Muffelofen ist das grundlegende Werkzeug für das Rührgießen und verantwortlich für die Umwandlung der Aluminiumlegierung in eine aufnahmefähige flüssige Matrix. Über das reine Schmelzen hinaus bietet er die präzise thermische Kontrolle, die zur Vorbehandlung der Verstärkungspartikel erforderlich ist, um eine starke Grenzflächenbindung zu gewährleisten und Defekte im Endverbundwerkstoff zu verhindern.

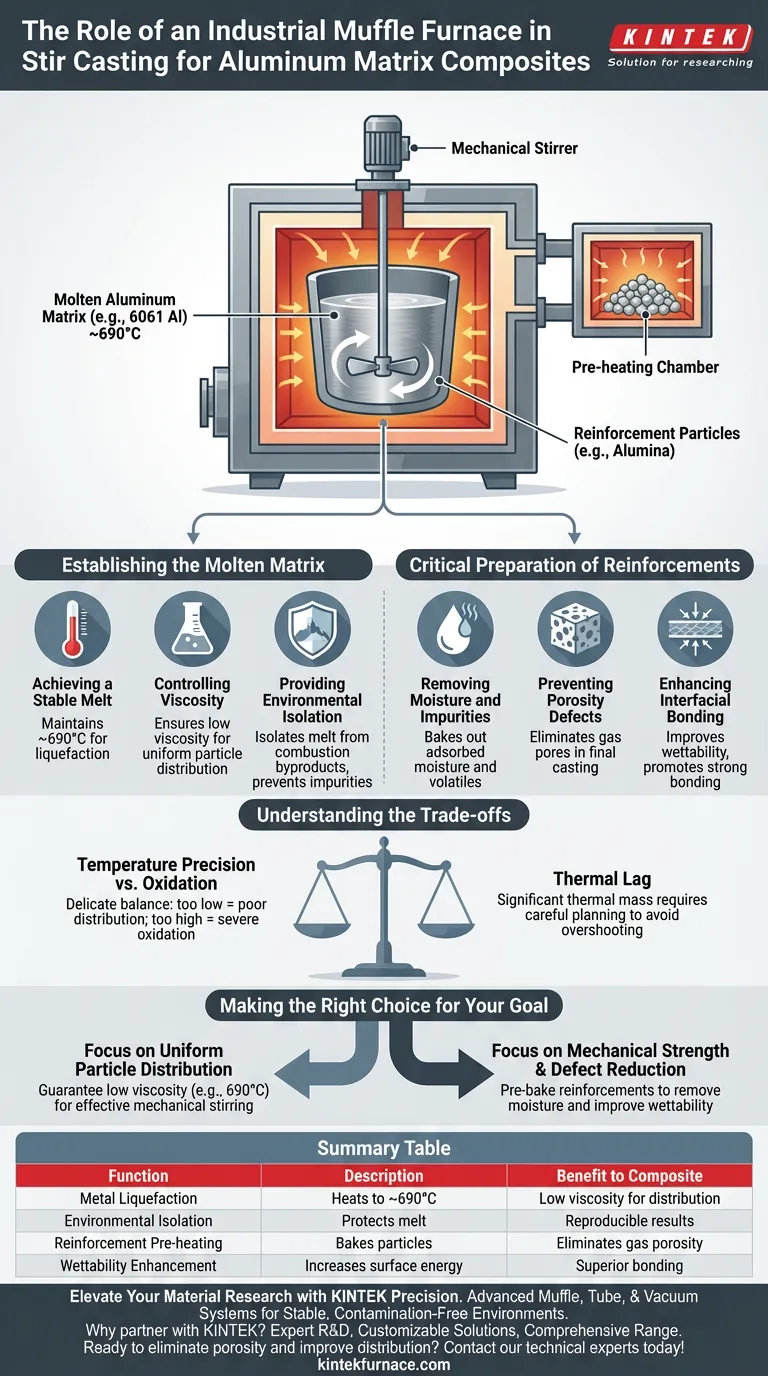

Herstellung der geschmolzenen Matrix

Erreichung einer stabilen Schmelze

Die unmittelbarste Rolle des Muffelofens besteht darin, eine stabile Hochtemperaturumgebung für die Verflüssigung des Grundmetalls bereitzustellen. Bei Aluminiummatrix-Verbundwerkstoffen beinhaltet dies oft die Aufrechterhaltung von Temperaturen wie 690 °C.

Kontrolle der Viskosität

Die bloße Verflüssigung reicht nicht aus; die Schmelze muss eine geringe Viskosität aufweisen. Der Ofen stellt sicher, dass das Aluminium flüssig genug ist, um die Einführung von Verstärkungspartikeln ohne sofortiges Verklumpen oder Entmischen aufzunehmen.

Bereitstellung einer Umgebungsisolation

Ein wesentlicher Vorteil des Muffeldesigns ist die Isolation der Schmelze von Verbrennungsprodukten. Diese kontaminationsfreie Umgebung ermöglicht es Forschern, reproduzierbare Ergebnisse zu erzielen, ohne Verunreinigungen einzubringen, die die Chemie der Legierung beeinträchtigen könnten.

Kritische Vorbereitung der Verstärkungen

Entfernung von Feuchtigkeit und Verunreinigungen

Während sich der primäre Verweis auf das Schmelzen des Metalls konzentriert, wird der Ofen oft zur Vortrocknung von Verstärkungspartikeln (wie Aluminiumoxid) verwendet, bevor diese der Schmelze zugegeben werden. Diese Hochtemperaturbehandlung entfernt adsorbierte Feuchtigkeit und flüchtige Verunreinigungen von den Partikeloberflächen.

Verhinderung von Porositätsdefekten

Wenn Feuchtigkeit auf den Partikeln verbleibt, verwandelt sie sich bei Kontakt mit geschmolzenem Aluminium in Dampf und erzeugt Gasblasen im Gussstück. Durch die Verwendung des Ofens zur Vorbehandlung der Partikel wird diese häufige Ursache für strukturelle Schwäche beseitigt.

Verbesserung der Grenzflächenbindung

Das Vorheizen der Partikel im Muffelofen verbessert die Benetzbarkeit erheblich. Dies stellt sicher, dass das Metall beim Eintritt der Keramikpartikel in das geschmolzene Aluminium reibungslos über sie fließt und eine hochwertige Bindung entsteht, anstatt die Partikel abzustoßen.

Verständnis der Kompromisse

Temperaturpräzision vs. Oxidation

Während der Ofen Wärme liefert, ist die Aufrechterhaltung der genauen Temperatur ein empfindliches Gleichgewicht. Wenn die Temperatur zu niedrig ist, bleibt die Viskosität hoch, was zu einer schlechten Partikelverteilung führt. Ist die Temperatur jedoch zu hoch, kann dies zu einer starken Oxidation der Aluminiumschmelze oder unerwünschten chemischen Reaktionen zwischen der Matrix und der Verstärkung führen.

Thermische Trägheit

Industrielle Muffelöfen sind robust, können aber eine erhebliche thermische Masse aufweisen. Das bedeutet, dass sie möglicherweise langsam auf Änderungen des Sollwerts reagieren und eine sorgfältige Planung erfordern, um das Überschreiten der Zieltemperaturen während der empfindlichen Mischphase zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aluminiummatrix-Verbundwerkstoffe zu maximieren, überlegen Sie, wie Sie den Ofen für beide Phasen des Materials nutzen:

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Partikelverteilung liegt: Stellen Sie sicher, dass der Ofen auf eine Temperatur eingestellt ist, die eine geringe Viskosität garantiert (z. B. 690 °C für 6061 Al), um das mechanische Rühren zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Defektreduzierung liegt: Verwenden Sie den Ofen, um Ihre Verstärkungspartikel vorzutrocknen, um Feuchtigkeit zu entfernen und die Benetzbarkeit zu verbessern, bevor Sie sie der Schmelze hinzufügen.

Der Erfolg beim Rührgießen beruht nicht nur auf dem Schmelzen des Metalls, sondern auf der Nutzung thermischer Präzision zur Vorbereitung sowohl der flüssigen Matrix als auch der festen Verstärkungen für die Integration.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Metallverflüssigung | Erhitzt Aluminiumlegierung (z. B. 6061 Al) auf ca. 690 °C. | Gewährleistet geringe Viskosität für gleichmäßige Partikelverteilung. |

| Umgebungsisolation | Schützt Schmelze vor Verbrennungsprodukten. | Verhindert chemische Verunreinigungen und gewährleistet reproduzierbare Ergebnisse. |

| Vorheizen der Verstärkung | Trocknet Keramikpartikel, um Feuchtigkeit/flüchtige Stoffe zu entfernen. | Beseitigt Gasporosität und strukturelle Schwächen. |

| Verbesserung der Benetzbarkeit | Erhöht die Oberflächenenergie der Partikel durch Wärme. | Fördert eine überlegene Grenzflächenbindung zwischen Matrix und Verstärkung. |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Herstellung des perfekten Aluminiummatrix-Verbundwerkstoffs erfordert mehr als nur Wärme – sie erfordert thermische Präzision und Umgebungssteuerung. Die fortschrittlichen Muffel-, Rohr- und Vakuumsysteme von KINTEK sind darauf ausgelegt, die stabile, kontaminationsfreie Umgebung zu bieten, die für hochwertiges Rührgießen erforderlich ist.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E & Fertigung: Unsere Systeme sind auf Konsistenz und Langlebigkeit in Labor- und Industrieumgebungen ausgelegt.

- Anpassbare Lösungen: Ob Sie eine spezielle Atmosphärenkontrolle oder eine Heizung mit hoher Masse benötigen, unsere Öfen sind auf Ihre einzigartigen Verbundanforderungen zugeschnitten.

- Umfassendes Sortiment: Von Rotations- und CVD-Systemen bis hin zu Hochtemperatur-Muffelöfen unterstützen wir jede Phase der Synthese fortschrittlicher Materialien.

Sind Sie bereit, Porosität zu beseitigen und die Partikelverteilung in Ihren Verbundwerkstoffen zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- C P Vandana, Q. Mohammad. Revolutionizing Aluminum-Based Composites: Enhancing Strength with Eggshell and Bagasse Ash Reinforcement via Stir Casting. DOI: 10.1051/e3sconf/202450701052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert das Temperaturkontrollsystem in einem Muffelofen? Sorgen Sie für präzises Heizen in Ihrem Labor

- Was ist der Vorteil der Anpassung eines Muffelofens? Erzielen Sie Präzision und Zuverlässigkeit für Ihre einzigartigen Anwendungen

- Was ist die Funktion einer Muffelofen bei der Herstellung von expandiertem Graphit? Erreichen Sie hocheffiziente PCM-Träger

- Warum ist ein präzisionsgesteuerter Muffelofen für die Wärmebehandlung von RuO2/g-C3N4 notwendig? Perfekte Katalysatoren sicherstellen

- Welche Vorteile bieten Kammeröfen hinsichtlich der Materialeigenschaften? Erzielen Sie eine überlegene Materialkontrolle und -leistung

- Warum wird ein industrieller Ausbrennofen für Kupferlackdrahtschrott benötigt? Gewährleistung einer hochreinen Kupferraffination

- Welche Sicherheitsfunktion wird aktiviert, wenn die Tür während des Betriebs geöffnet wird?Schützen Sie Ihr Labor mit sofortiger Stromabschaltung

- Wie funktionieren elektrische Muffelöfen? Präzises Heizen für Ihr Labor entdecken