Die Hauptfunktion eines industriellen Ausbrennofens besteht darin, isolierende Harzfilme vor dem Schmelzprozess thermisch zu zersetzen. Durch Erhitzen von Kupferlackdrahtschrott auf etwa 300 °C verkohlt der Ofen organische Beschichtungen wie Polyurethan oder Polyesterimid effektiv und verhindert, dass diese später in der Raffinerielinie zu Verunreinigungen werden.

Das Vorhandensein organischer Isolierung während des Hochtemperatur-Schmelzens erzeugt Rückstände, die die Integrität von flüssigem Kupfer beeinträchtigen. Die Vorbehandlung mittels eines Ausbrennofens ist die definitive Methode, um diese Verunreinigungen frühzeitig zu isolieren und eine deutlich höhere Reinheit des endgültig raffinierten Kupfers zu gewährleisten.

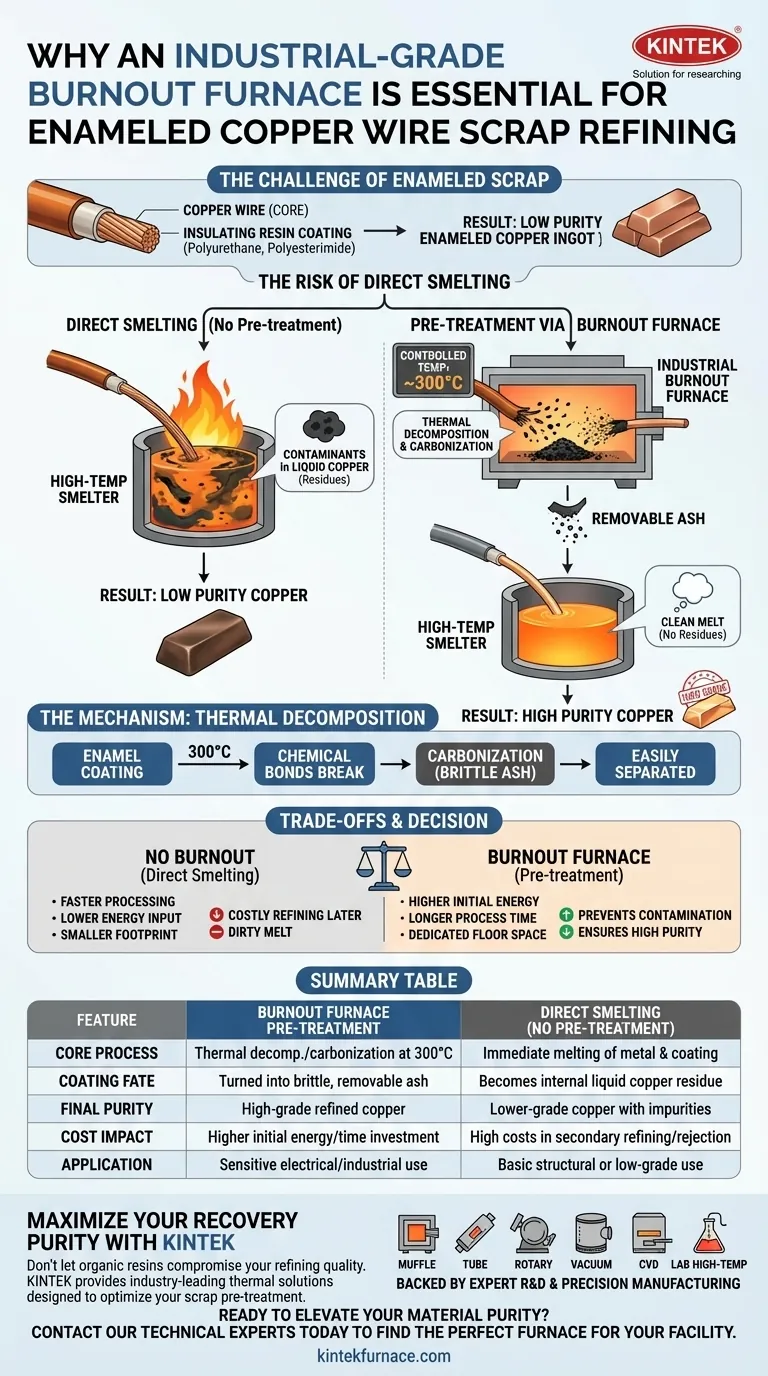

Die Herausforderung von lackiertem Schrott

Verständnis der Beschichtung

Kupferlackdraht ist kein blankes Metall; er ist mit strapazierfähigen isolierenden Harzfilmen beschichtet.

Gängige Materialien sind Polyurethan und Polyesterimid. Obwohl sie für die elektrische Isolierung hervorragend geeignet sind, wirken sich diese organischen Verbindungen während des Recyclingprozesses als Verunreinigungen aus.

Das Risiko des direkten Schmelzens

Wenn lackierter Draht direkt in eine Hochtemperatur-Schmelzumgebung eingebracht wird, verschwinden die Beschichtungen nicht einfach.

Stattdessen zerfallen sie in komplexe Rückstände. Diese Rückstände vermischen sich mit dem flüssigen Kupfer, was zu inneren Verunreinigungen führt, die nach dem Schmelzen des Metalls nur schwer und teuer zu entfernen sind.

Der Mechanismus der thermischen Zersetzung

Kontrollierte Temperatur

Der Ausbrennofen arbeitet bei einer spezifischen, kontrollierten Temperatur von etwa 300 °C.

Diese Temperatur ist entscheidend. Sie ist heiß genug, um die chemischen Bindungen des Harzes aufzubrechen, aber kühl genug, um das Schmelzen oder Oxidieren des Kupferdrahts selbst nicht vorzeitig zu bewirken.

Verkohlung

Bei dieser Temperatur löst der Ofen einen Prozess der Zersetzung und Verkohlung aus.

Die Isolierfilme verlieren ihre strukturelle Integrität und verwandeln sich in bröckeligen, verkohlten Asche. Dies verwandelt eine komplexe chemische Verunreinigung in ein einfaches Nebenprodukt, das leicht vom Metall getrennt werden kann.

Verständnis der Kompromisse

Prozesszeit und Energie

Die Implementierung einer Ausbrennstufe fügt dem Raffinerie-Workflow einen eigenen Schritt hinzu.

Dies erfordert zusätzlichen Energieaufwand zur Aufrechterhaltung der 300 °C Umgebung und erhöht die Gesamtzeit, die für die Verarbeitung einer Schrottcharge benötigt wird.

Platzbedarf der Ausrüstung

Ein industrieller Ofen erfordert dedizierten Platz und Wartung.

Das Überspringen dieses Schritts, um Platz oder Zeit zu sparen, führt jedoch zu einer "schmutzigen" Schmelze, die oft aggressivere (und kostspieligere) Raffinationstechniken erfordert, um die Reinheitsgrade später zu korrigieren.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie einen Ausbrennofen implementieren sollten, hängt von Ihren Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Sie müssen einen Ausbrennofen verwenden, um organische Harze abzustreifen, da dies der einzige Weg ist, Rückstandsverunreinigungen in der Schmelze zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit liegt: Sie können erwägen, die Vorbehandlung zu überspringen, aber seien Sie sich bewusst, dass das resultierende Kupfer von geringerer Qualität sein wird und wahrscheinlich für empfindliche elektrische Anwendungen ungeeignet ist.

Indem Sie die organischen Verunreinigungen isolieren, bevor das Kupfer überhaupt seinen Schmelzpunkt erreicht, schützen Sie die Integrität Ihres Endprodukts.

Zusammenfassungstabelle:

| Merkmal | Ausbrennofen-Vorbehandlung | Direktes Schmelzen (keine Vorbehandlung) |

|---|---|---|

| Kernprozess | Thermische Zersetzung/Verkohlung bei 300 °C | Sofortiges Schmelzen von Metall und Beschichtung |

| Schicksal der Beschichtung | Verwandelt sich in bröckeligen, entfernbaren Asche | Wird zu internen flüssigen Kupferrückständen |

| Endreinheit | Hochwertiges raffiniertes Kupfer | Kupfer geringerer Qualität mit Verunreinigungen |

| Kostenwirkung | Höherer anfänglicher Energie-/Zeitaufwand | Hohe Kosten für sekundäre Raffination/Ablehnung |

| Anwendung | Empfindliche elektrische/industrielle Nutzung | Grundlegende strukturelle oder minderwertige Nutzung |

Maximieren Sie Ihre Rückgewinnungsreinheit mit KINTEK

Lassen Sie nicht zu, dass organische Harze Ihre Raffinationsqualität beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die zur Optimierung Ihrer Schrottvorbehandlung entwickelt wurden. Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre spezifischen Raffinationsanforderungen zu erfüllen.

Bereit, die Reinheit Ihrer Materialien zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anlage zu finden.

Visuelle Anleitung

Referenzen

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Kammeröfen in der wissenschaftlichen Forschung wichtig? Erschließen Sie Präzision und Kontrolle für Durchbrüche

- Was ist die primäre technische Funktion eines industriellen Muffelofens? Erzielung von reinem Hämatit durch präzise Oxidation

- Für welche Materialien eignen sich Sinteröfen am besten? Optimieren Sie Ihre Pulververarbeitung mit dem richtigen Ofen

- Welche Funktion hat ein Muffelofen bei der Materialprüfung? Präzise Thermoanalyse ohne Kontamination erreichen

- Warum wird ein Hochtemperatur-Muffelofen für die U3O8-Herstellung benötigt? Erzielung von Phasenreinheit und Stabilität

- Wie lauten die empfohlenen Aufheiz- und Abkühlprotokolle für einen Muffelofen? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was ist die Funktion eines Kammer-Muffelofens bei der Stabilisierung von Nanopartikeln? Optimierung der Wirksamkeit von Wirkstoffen

- Welche Sicherheitsmaßnahmen sind im Umgang mit dem Muffelofen zu beachten? Wesentliche Protokolle für den sicheren Betrieb