Ein Kammer-Muffelofen fungiert als kritisches thermisches Verarbeitungsgerät, das zur Stabilisierung von Nanopartikel-Wirkstoffen durch Hochtemperatur-Kalzinierung eingesetzt wird. Durch das Aussetzen getrockneter Nanopartikel kontrollierter Hitze – bei vielen antimikrobiellen Anwendungen speziell um 300 °C – entfernt der Ofen flüchtige Verunreinigungen und ordnet die atomare Struktur des Materials grundlegend neu an, um langfristige Stabilität und Wirksamkeit zu gewährleisten.

Der Muffelofen trocknet nicht nur Materialien; er gestaltet ihre atomare Struktur. Durch Kalzinierung werden organische Rückstände entfernt und Kristallfehler repariert, wodurch Rohvorläufer in stabile, hochaktive Phasen wie die hexagonale Wurtzit-Struktur umgewandelt werden, die für die Leistung erforderlich ist.

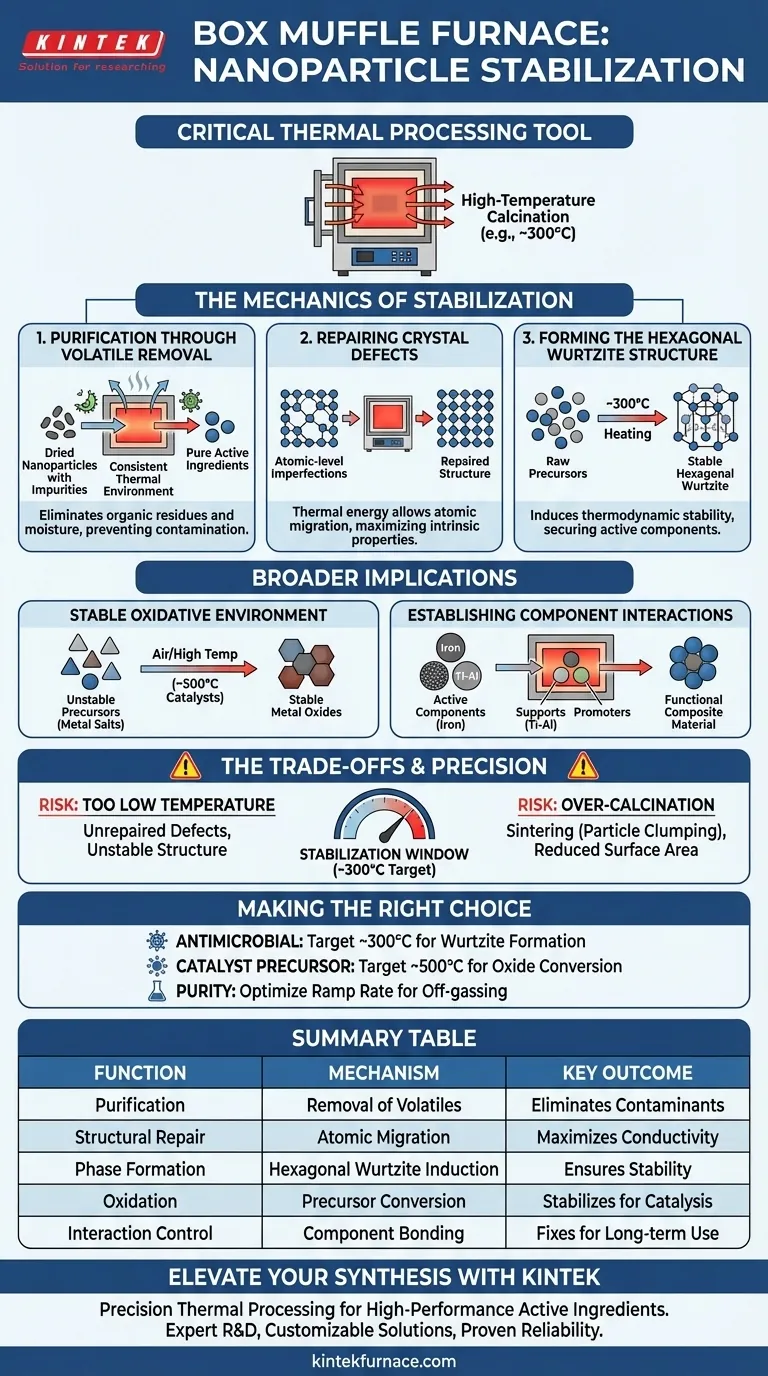

Die Mechanik der Stabilisierung

Reinigung durch Entfernung flüchtiger Bestandteile

Die primäre Funktion des Muffelofens ist die Reinigung der Nanopartikelprobe.

Während der Trocknungsphase der Synthese behalten Nanopartikel oft organische flüchtige Bestandteile und Feuchtigkeit zurück. Der Ofen bietet eine konsistente thermische Umgebung, die diese restlichen organischen Stoffe aus dem Material austreibt.

Durch die Entfernung dieser Verunreinigungen stellt der Ofen sicher, dass das Endprodukt ausschließlich aus den Wirkstoffen besteht und Verunreinigungen die chemische Leistung nicht beeinträchtigen.

Reparatur von Kristallfehlern

Über die Reinigung hinaus spielt der Ofen eine entscheidende Rolle bei der Korrektur der internen Struktur der Nanopartikel.

Rohe Nanopartikel enthalten oft Fehler auf atomarer Ebene oder "Defekte" in ihrem Kristallgitter. Die vom Muffelofen bereitgestellte thermische Energie ermöglicht es den Atomen, sich zu bewegen und sich an energetisch günstigeren Positionen anzusiedeln, wodurch diese Defekte effektiv repariert werden.

Diese strukturelle Reparatur ist unerlässlich, um die intrinsischen Eigenschaften des Materials, wie Leitfähigkeit oder Reaktivität, zu maximieren.

Bildung der hexagonalen Wurtzit-Struktur

Die kritischste Stabilisierungsfunktion ist die Induktion einer spezifischen Phasenumwandlung.

Bei bestimmten antimikrobiellen Nanopartikeln erleichtert die Erhitzung auf 300 °C die Bildung einer stabilen hexagonalen Wurtzit-Struktur. Diese spezifische kristalline Anordnung ist thermodynamisch stabil und direkt dafür verantwortlich, die aktiven Komponenten zu "sichern".

Ohne diese Phasenumwandlung würden den Nanopartikeln die strukturelle Integrität fehlen, die erforderlich ist, um ihre aktiven Eigenschaften über die Zeit zu erhalten.

Breitere Auswirkungen auf Wirkstoffe

Schaffung einer stabilen oxidativen Umgebung

Während die spezifischen Temperaturen je nach Material variieren, bietet der Muffelofen im Allgemeinen eine stabile, Hochtemperatur-oxidative Umgebung (oft an Luft).

Diese Umgebung ist entscheidend für die Umwandlung instabiler Vorläufer, wie Metallsalze, in stabile Metalloxidphasen. Zum Beispiel ermöglichen bei der Katalysatorherstellung Temperaturen um 500 °C die vollständige Dehydratisierung und Zersetzung von Vorläufern.

Herstellung von Komponenteninteraktionen

Der Ofen gewährleistet die Entwicklung idealer Wechselwirkungen zwischen verschiedenen Elementen in einem Verbundmaterial.

Eine präzise Temperaturkontrolle ermöglicht es aktiven Komponenten (wie Eisen), effektiv mit Trägermaterialien (wie Titan-Aluminium) und Promotoren zu binden. Diese thermische Behandlung schafft die notwendige strukturelle Grundlage und stellt sicher, dass die Wirkstoffe während des Gebrauchs fixiert und funktionsfähig bleiben.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Die größte Herausforderung bei der Verwendung eines Muffelofens ist die Anforderung an eine hochpräzise Temperaturregelung.

Wenn die Temperatur zu niedrig ist, werden die Kristallfehler nicht repariert und die hexagonale Wurtzit-Struktur bildet sich möglicherweise nicht vollständig aus. Dies führt zu einem instabilen, ineffizienten Produkt.

Risiken der Überkalzinierung

Umgekehrt kann übermäßige Hitze zu Sintern führen, bei dem Nanopartikel zu größeren Klumpen verschmelzen.

Dies reduziert die Oberfläche und verringert die Wirksamkeit der Wirkstoffe. Das "Stabilisierungsfenster" ist spezifisch; für die erwähnten antimikrobiellen Partikel sind 300 °C das Ziel, um die Reparatur von Defekten mit der Partikelintegrität in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Nanopartikelsynthese zu maximieren, stimmen Sie Ihre thermische Behandlung auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf antimikrobieller Wirksamkeit liegt: Zielen Sie auf eine Kalzinierungstemperatur von 300 °C ab, um die Bildung der hexagonalen Wurtzit-Struktur und die Reparatur von Kristallfehlern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Katalysatorvorläufern liegt: Höhere Temperaturen (um 500 °C) können erforderlich sein, um Metallsalze vollständig zu dehydratisieren und in stabile Metalloxide umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass die Aufheizrate des Ofens ausreichend Zeit für das Ausgasen organischer flüchtiger Bestandteile bietet, bevor sich die Gitterstruktur verriegelt.

Der Muffelofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument, das die endgültige strukturelle Identität und Leistung Ihrer Wirkstoffe bestimmt.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Reinigung | Entfernung organischer flüchtiger Bestandteile & Feuchtigkeit | Beseitigt Verunreinigungen und Störungen |

| Strukturelle Reparatur | Atommigration zur Behebung von Gitterfehlern | Maximiert Leitfähigkeit und Reaktivität |

| Phasenbildung | Induktion der hexagonalen Wurtzit-Struktur | Gewährleistet thermodynamische Stabilität & Integrität |

| Oxidation | Umwandlung von Metallsalzen in Metalloxide | Stabilisiert Vorläufer für katalytische Zwecke |

| Interaktionskontrolle | Bindung aktiver Komponenten mit Trägermaterialien | Fixiert Inhaltsstoffe für langfristige Funktionalität |

Verbessern Sie Ihre Nanopartikelsynthese mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen instabilen Vorläufern und leistungsstarken Wirkstoffen. KINTEK bietet branchenführende Kammer-, Rohr- und Vakuumofensysteme, die darauf ausgelegt sind, die exakte Temperaturkontrolle zu liefern, die für die Reparatur von Kristallfehlern und die Phasenumwandlung erforderlich ist.

Warum KINTEK wählen?

- Expertise in F&E & Fertigung: Unsere Systeme sind für gleichmäßiges Heizen und hochpräzise Stabilität ausgelegt.

- Anpassbare Lösungen: Ob Sie 300 °C für die antimikrobielle Stabilisierung oder 500 °C+ für die Katalysatorumwandlung benötigen, wir passen unsere Hochtemperaturöfen an Ihre spezifischen Laboranforderungen an.

- Bewährte Zuverlässigkeit: Von Forschern weltweit für empfindliche Materialtechnik geschätzt.

Lassen Sie nicht zu, dass Überkalzinierung oder strukturelle Defekte Ihre Forschung beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Miss Mahjabina, Zainul Abideen. Production and characterization of chitosan nanoparticles extracted from Pinus roxburghii needles enhances disease protection against citrus canker. DOI: 10.21203/rs.3.rs-7226794/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen von Kammeröfen? Vielseitige Lösungen für die Wärmebehandlung von Metallen und die Materialverarbeitung

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?

- Welche Reaktionsumgebung muss ein Muffelofen oder Röhrenofen für g-C3N4 bereitstellen? Master Thermal Polymerization

- Warum wird ein Hochtemperatur-Muffelofen für die Veraschungsbehandlung von Titandioxid-Nanopartikeln benötigt?

- Was sind die Hauptvorteile der Verwendung von Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Warum wird ein Hochtemperatur-Muffelofen für die Herstellung von SiNW benötigt? Optimierung von Festkörper-Entnetzprozessen

- Welche Rolle spielt ein Kammerlaborofen bei Wolfram-dotiertem Germaniumtellurid? Master Melting & Annealing

- Wie funktioniert ein Kammerofen? Meistern Sie Präzisionsheizung für Ihr Labor