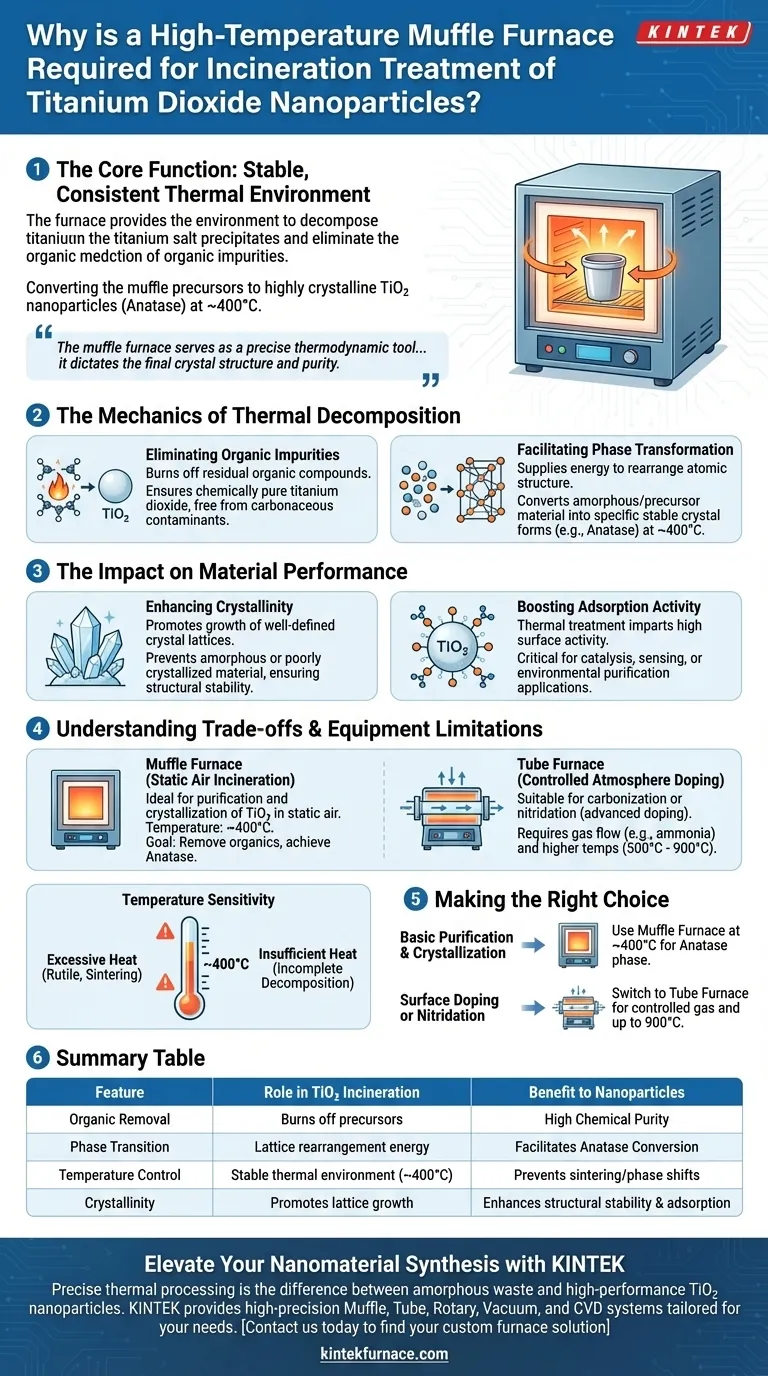

Ein Hochtemperatur-Muffelofen wird benötigt, um die stabile, gleichmäßige thermische Umgebung bereitzustellen, die für die Zersetzung von Titansalz-Niederschlägen und die effektive Beseitigung organischer Verunreinigungen erforderlich ist. Dieser Prozess, der typischerweise bei etwa 400°C durchgeführt wird, treibt die Phasentransformation an, die Rohvorläufer in hochkristalline Titandioxid (TiO2)-Nanopartikel, oft in der Anatas-Form, umwandelt.

Der Muffelofen dient als präzises thermodynamisches Werkzeug, das mehr tut, als nur das Material zu trocknen; er bestimmt die endgültige Kristallstruktur und Reinheit, die erforderlich sind, damit die Nanopartikel eine hohe Adsorptionsaktivität und strukturelle Stabilität aufweisen.

Die Mechanik der thermischen Zersetzung

Entfernung organischer Verunreinigungen

Die Hauptfunktion der Veraschungsbehandlung ist die Reinigung. Wenn der Ofen die Titansalz-Niederschläge erhitzt, verbrennt er restliche organische Verbindungen, die aus dem Syntheseprozess zurückgeblieben sind.

Dies stellt sicher, dass das Endprodukt chemisch reines Titandioxid ist, frei von kohlenstoffhaltigen Verunreinigungen, die die Leistung beeinträchtigen könnten.

Förderung der Phasentransformation

Rohe Titan-Niederschläge besitzen nicht von Natur aus die für Hochleistungsanwendungen erforderliche Kristallstruktur. Die gleichmäßige Hitze des Muffelofens liefert die Energie, die zur Umordnung der Atomstruktur benötigt wird.

Bei Temperaturen um 400°C wandelt dieser Prozess das amorphe oder Vorläufermaterial in spezifische, stabile Kristallformen um, insbesondere Anatas.

Die Auswirkungen auf die Materialleistung

Verbesserung der Kristallinität

Hohe Kristallinität ist direkt mit der Stabilität und Wirksamkeit des Nanopartikels verbunden. Die thermische Behandlung fördert das Wachstum gut definierter Kristallgitter.

Ohne diesen Hochtemperaturschritt würde das Material wahrscheinlich amorph oder schlecht kristallisiert bleiben, was seine physikalischen Eigenschaften erheblich verschlechtern würde.

Steigerung der Adsorptionsaktivität

Die spezifischen Kristallformen, die während der Veraschung erzeugt werden, sind nicht nur strukturell, sondern auch funktional. Die primäre Referenz hebt hervor, dass diese thermische Behandlung dem Material eine hohe Adsorptionsaktivität verleiht.

Diese Oberflächenaktivität ist entscheidend, wenn die Nanopartikel für den Einsatz in Katalyse-, Sensorik- oder Umweltreinigungsanwendungen bestimmt sind.

Verständnis der Kompromisse und Ausrüstungseinschränkungen

Muffelofen vs. Rohrofen

Es ist wichtig, zwischen Veraschung (Oxidation) und Dotierung (Modifikation) zu unterscheiden. Muffelöfen eignen sich ideal für die Veraschung in statischer Luft zur Entfernung von organischen Stoffen und zur Kristallisation von TiO2.

Wenn Ihr Ziel jedoch Carbonisierung oder Nitridierung (wie bei fortgeschrittenen Dotierungsprozessen) beinhaltet, ist ein Muffelofen im Allgemeinen ungeeignet. Diese Prozesse erfordern typischerweise einen Rohrofen zur Steuerung des Gasflusses (wie Ammoniak) und präziser Gradienten zwischen 500°C und 900°C.

Temperaturempfindlichkeit

Während 400°C eine Standardbasis für die Gewinnung von Anatas sind, verändert die Abweichung von dieser Temperatur das Ergebnis.

Übermäßige Hitze kann unerwünschte Phasenübergänge (z. B. zu Rutil) auslösen oder Sinterung induzieren, die die Oberfläche verringert. Unzureichende Hitze führt dazu, dass die Vorläufer nicht vollständig zersetzt oder alle Verunreinigungen entfernt werden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige thermische Behandlung für Ihre spezifischen Nanomaterialanforderungen anwenden, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf grundlegender Reinigung und Kristallisation liegt: Verwenden Sie einen Muffelofen bei ca. 400°C, um organische Stoffe zu entfernen und die Anatas-Kristallphase zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächen-Dotierung oder Nitridierung liegt: Wechseln Sie zu einem Rohrofen, um kontrollierte Gasatmosphären und höhere Temperaturbereiche (bis zu 900°C) zu ermöglichen.

Durch die Anpassung des Ofentyps und des Temperaturprofils an Ihre spezifischen chemischen Ziele stellen Sie die Produktion von Nanopartikeln mit optimierter struktureller und funktionaler Integrität sicher.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TiO2-Veraschung | Nutzen für Nanopartikel |

|---|---|---|

| Entfernung organischer Stoffe | Verbrennt kohlenstoffhaltige Vorläufer | Gewährleistet hohe chemische Reinheit |

| Phasenübergang | Liefert Energie für die Gitterumordnung | Ermöglicht die Umwandlung in die Anatas-Form |

| Temperaturkontrolle | Aufrechterhaltung einer stabilen thermischen Umgebung (~400°C) | Verhindert Sinterung und unerwünschte Phasenverschiebungen |

| Kristallinität | Fördert das Wachstum von Kristallgittern | Verbessert strukturelle Stabilität und Adsorption |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen amorphem Abfall und hochleistungsfähigen TiO2-Nanopartikeln. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die spezifischen Veraschungs- oder Dotierungsanforderungen Ihres Labors zugeschnitten sind.

Ob Sie statische Luftoxidation oder Nitridierung unter kontrollierter Atmosphäre benötigen, unsere anpassbaren Hochtemperaturöfen gewährleisten die strukturelle und funktionale Integrität Ihrer Materialien. Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Duaa Ayad Yass, Ahmed Mohammed Abbas. ADSORPTION OF CONGO RED DYE ON ACTIVATED GRAPHITE AND ITS COMPOSITE, AN ISOTHERMAL AND THERMODYNAMIC STUDY. DOI: 10.32737/0005-2531-2025-2-70-78

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Standardmerkmale von Kammeröfen? Präzision und Effizienz bei der thermischen Verarbeitung freisetzen

- Wie erleichtert der Kalzinierungsprozess in einem Muffelofen die Porenentstehung in Manganoxid?

- Was ist ein Kammerwiderstandsofen und was sind seine Hauptvorteile? Unerlässlich für präzise, gleichmäßige Erwärmung in Laboren

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Karbonisierung von Sonnenblumenschalen?

- Was ist die Funktion eines Muffelofens bei der Katalysatorkalzinierung? Meistere die Umwandlung von Biomasse in Katalysatoren

- Warum ist die Anwendung bei der Auswahl eines Muffelofens wichtig? Optimale Leistung für Ihr Labor gewährleisten

- Wozu dient die Muffelkammer des Ofens?Wesentlich für die kontrollierte Hochtemperaturverarbeitung

- Welche Rolle spielt eine Labor-Muffelofen bei der Bestimmung des Phosphorgehalts? Wesentlicher Leitfaden zur Trockenasche