Die Auswahl eines Muffelofens basierend auf Ihrer spezifischen Anwendung ist von größter Bedeutung, da die Anwendung jedes kritische Designmerkmal vorgibt, von der maximalen Temperatur, die er sicher erreichen kann, bis zu den für seine Konstruktion verwendeten Materialien. Ein für die Veraschung organischer Proben optimierter Ofen unterscheidet sich grundlegend von einem für das Sintern von fortschrittlicher Keramik entwickelten Ofen. Eine falsche Wahl kann zu fehlgeschlagenen Prozessen, beschädigten Proben oder einer erheblichen Ressourcenverschwendung führen.

Ein Muffelofen ist keine Handelsware; er ist ein spezialisiertes Instrument. Die zentrale Erkenntnis ist, dass Sie nicht nur eine "heiße Kiste" kaufen. Sie wählen ein Werkzeug, das für eine bestimmte Aufgabe entwickelt wurde, und die Definition dieser Aufgabe – Ihrer Anwendung – ist der einzige Weg, die korrekten Spezifikationen für Temperatur, Kammer, Atmosphäre und Steuerung zu bestimmen.

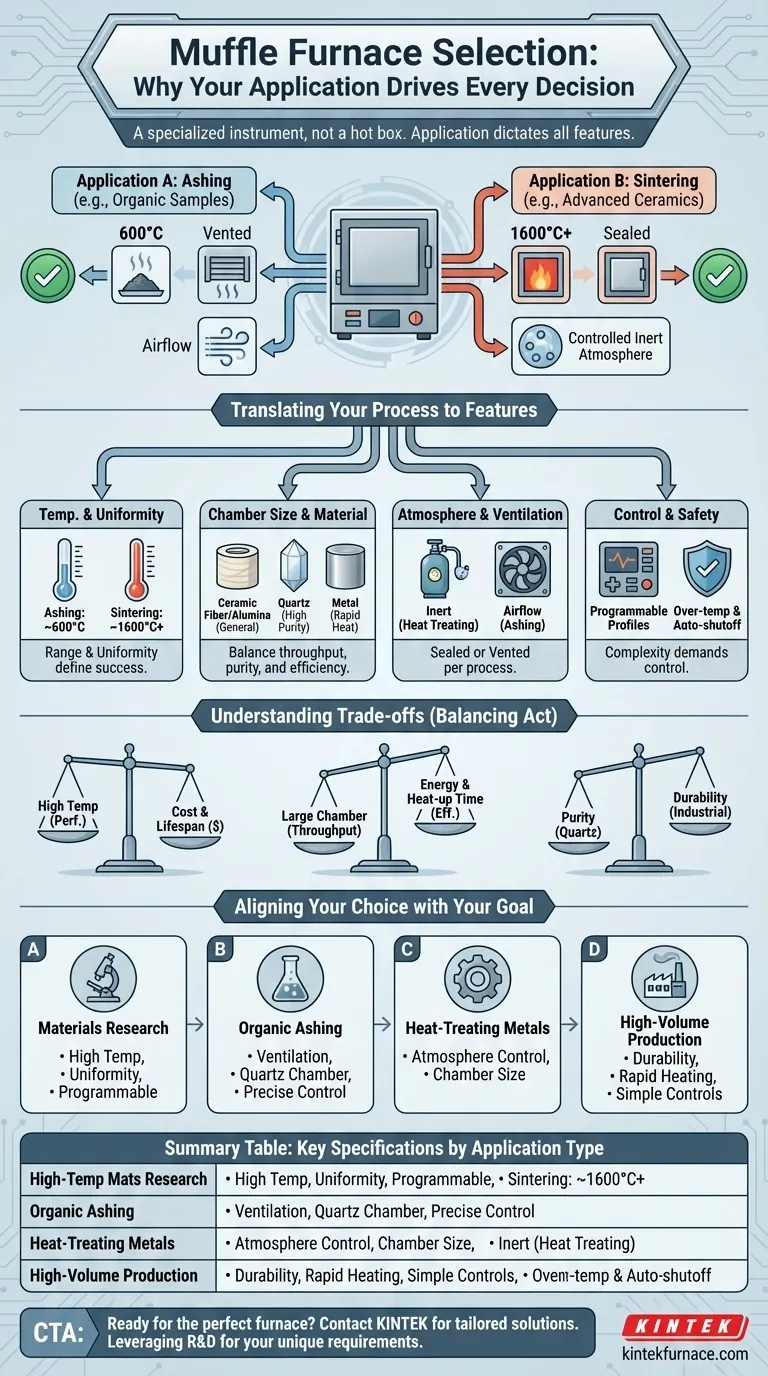

Ihre Anwendung in Spezifikationen übersetzen

Ihr spezifischer Prozess – sei es Wärmebehandlung, Veraschung oder Legieren – stellt eine einzigartige Reihe technischer Anforderungen dar. Zu verstehen, wie Ihre Anwendung sich in Ofenmerkmalen widerspiegelt, ist der Schlüssel zu einer fundierten Investition.

Maximale Temperatur und Wärmeverteilung

Der wichtigste Faktor ist der erforderliche Temperaturbereich. Verschiedene Anwendungen arbeiten bei sehr unterschiedlichen thermischen Niveaus.

Ein Ofen zum Veraschen biologischer Proben muss möglicherweise nur 600 °C erreichen. Im Gegensatz dazu muss einer zum Sintern von Zirkonoxidkeramik möglicherweise Temperaturen von 1600 °C oder höher aufrechterhalten.

Neben der maximalen Temperatur berücksichtigen Sie die Wärmegleichmäßigkeit. Bei Anwendungen wie der Materialforschung oder der Herstellung zertifizierter Referenzmaterialien muss jede Probe in der Kammer genau die gleiche Temperatur erfahren. Dies erfordert Öfen mit überlegener Isolierung und strategisch platzierten Heizelementen.

Kammergröße und Material

Die Kammer muss für Ihr Arbeitsaufkommen entsprechend dimensioniert sein. Eine Kammer, die für kleine Proben zu groß ist, verschwendet Energie und benötigt länger zum Aufheizen. Eine zu kleine Kammer begrenzt Ihren Durchsatz.

Das Material der Kammer ist gleichermaßen entscheidend und hängt vollständig von Ihrem Prozess ab.

- Keramikfaser/Aluminiumoxid: Dies sind ausgezeichnete Isolatoren, die in Allzweck- und Hochtemperaturöfen für Anwendungen wie Wärmebehandlung und Materialforschung üblich sind.

- Quarz: Eine Quarzkammer bietet überlegene Korrosionsbeständigkeit. Dies macht sie ideal für Prozesse, die korrosive Chemikalien betreffen oder bei denen die Probenreinheit absolut entscheidend ist.

- Metall: Metallausgekleidete Kammern bieten eine ausgezeichnete Wärmeleitfähigkeit für schnelles Aufheizen, wodurch sie sich gut für Umgebungen mit hohem Produktionsdurchsatz eignen.

Atmosphäre und Belüftung

Viele Anwendungen sind empfindlich gegenüber der Atmosphäre im Ofen. Sie müssen bestimmen, ob Ihr Prozess von der Luft isoliert werden muss oder umgekehrt eine stetige Zufuhr davon benötigt.

Die Wärmebehandlung vieler Metalle oder das Löten erfordert eine inerte Atmosphäre (wie Argon oder Stickstoff), um Oxidation zu verhindern. Öfen für diese Aufgaben müssen über abgedichtete Kammern und Anschlüsse zum Einleiten von Inertgas verfügen.

Im Gegensatz dazu ist die Veraschung ein Verbrennungsprozess, der einen konstanten Luft- oder Sauerstoffstrom erfordert. Ein Ofen zum Veraschen muss über einen effektiven Lufteinlass und eine Entlüftung oder einen Schornstein verfügen, um Rauch und Dämpfe sicher abzuführen.

Steuerung, Programmierung und Sicherheit

Der Grad der benötigten Steuerung wird durch die Komplexität und Empfindlichkeit Ihrer Anwendung bestimmt.

Einfache, sich wiederholende Aufgaben erfordern möglicherweise nur einen einfachen Regler, der eine einzelne Temperatur hält. Forschung, pharmazeutische Entwicklung oder komplexe mehrstufige Wärmebehandlungen erfordern jedoch einen programmierbaren Regler. Dieser ermöglicht es Ihnen, Profile mit verschiedenen Aufheizraten, Haltezeiten und Abkühlraten zu erstellen.

Sicherheitsmerkmale wie Übertemperaturschutz und automatische Abschaltung sind nicht verhandelbar. Sie schützen Ihre Proben, den Ofen und Ihre Einrichtung vor katastrophalem Versagen.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet immer ein Abwägen von Leistung, Kosten und Lebensdauer. Es gibt keinen einzigen "besten" Ofen, sondern nur den besten für eine bestimmte Aufgabe.

Hohe Temperatur vs. Kosten und Lebensdauer

Öfen, die extrem hohe Temperaturen (1700 °C+) erreichen können, sind deutlich teurer. Sie erfordern hochwertige Isolierung und spezialisierte Heizelemente (wie Molybdändisilicid), die eine begrenzte Lebensdauer haben und teuer zu ersetzen sind.

Kammergröße vs. Energie und Aufheizzeit

Eine größere Kammer bietet einen höheren Durchsatz, verbraucht aber mehr Strom und benötigt viel länger, um die Zieltemperatur zu erreichen. Für häufige Arbeiten mit kleinen Proben ist ein kleinerer, reaktionsschnellerer Ofen eine effizientere Wahl.

Prozessreinheit vs. Haltbarkeit

Obwohl eine Quarzkammer die höchste Reinheit und Korrosionsbeständigkeit bietet, ist sie zerbrechlicher und teurer als eine Standard-Keramikfaserkammer. Sie müssen den absoluten Bedarf an einer nicht-reaktiven Umgebung gegen die Anforderungen eines stark genutzten industriellen Umfelds abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Ofen eine Bereicherung statt einer Belastung ist, stimmen Sie Ihre Wahl auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialforschung liegt: Priorisieren Sie die maximale Temperatur, die Wärmegleichmäßigkeit und einen programmierbaren Regler für komplexe thermische Zyklen.

- Wenn Ihr Hauptaugenmerk auf der Veraschung organischer Proben liegt: Priorisieren Sie eine hervorragende Belüftung, eine korrosionsbeständige Kammer und eine präzise Temperaturregelung im niedrigen bis mittleren Bereich.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Metallen liegt: Priorisieren Sie die Fähigkeit zur Atmosphäresteuerung (z. B. Inertgasanschlüsse) und eine Kammergröße, die Ihren typischen Bauteilabmessungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Priorisieren Sie Haltbarkeit, schnelle Heiz-/Kühlraten und einfache, wiederholbare Steuerungen, um die Prozesskonsistenz zu gewährleisten.

Zuerst Ihre Anwendung zu definieren, verwandelt die komplexe Aufgabe der Ofenauswahl in einen logischen und methodischen Prozess.

Zusammenfassungstabelle:

| Anwendungstyp | Wichtige Spezifikationen |

|---|---|

| Hochtemperatur-Materialforschung | Max. Temp. bis zu 1700°C+, Wärmegleichmäßigkeit, programmierbarer Regler |

| Veraschung organischer Proben | Belüftung, korrosionsbeständige Kammer (z.B. Quarz), präzise Temp.regelung im niedrigen bis mittleren Bereich |

| Wärmebehandlung von Metallen | Atmosphärenkontrolle (Inertgas), Kammergröße für Bauteile |

| Großserienproduktion | Haltbarkeit, schnelle Heiz-/Kühlzeiten, einfache Steuerungen |

Bereit, den perfekten Muffelofen für Ihre Anwendung zu finden? Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Zuverlässigkeit verbessert werden. Geben Sie sich nicht mit einer Einheitslösung zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern