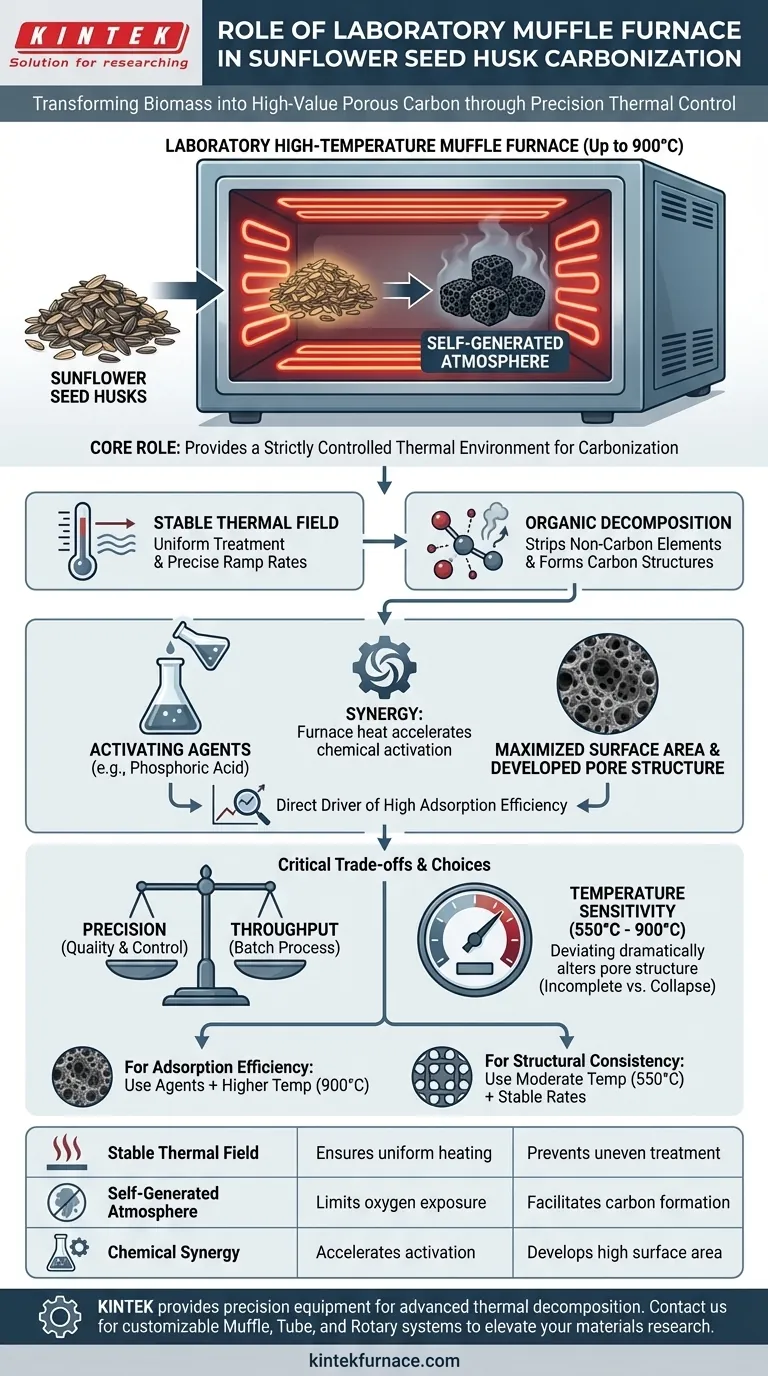

Die Hauptaufgabe eines Labor-Hochtemperatur-Muffelofens besteht darin, eine streng kontrollierte thermische Umgebung bereitzustellen, die die Karbonisierung von Sonnenblumenschalen vorantreibt. Durch das Erreichen von Temperaturen bis zu 900°C erleichtert der Ofen den Abbau organischer Vorläufer in einer selbst erzeugten Atmosphäre und wandelt rohe Biomasse in poröses Kohlenstoffmaterial um.

Kernbotschaft Der Muffelofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das das für die Pyrolyse erforderliche thermische Feld stabilisiert. Diese Stabilität, kombiniert mit chemischer Aktivierung, ist entscheidend für die Herstellung der hohen spezifischen Oberfläche und der komplexen Porenstrukturen, die effektive Aktivkohle auszeichnen.

Der Mechanismus der Karbonisierung

Schaffung eines stabilen thermischen Feldes

Der Erfolg der Karbonisierung beruht auf thermischer Konsistenz. Ein Hochtemperatur-Muffelofen gewährleistet ein stabiles thermisches Feld, das für eine gleichmäßige Behandlung unerlässlich ist.

Diese Stabilität verhindert Temperaturschwankungen, die zu einer ungleichmäßigen Karbonisierung führen könnten. Sie ermöglicht präzise Aufheizraten und Haltezeiten bei Temperaturen von bis zu 550°C bis 900°C.

Erleichterung des organischen Abbaus

Im Inneren des Ofens baut die intensive Hitze die komplexen organischen Strukturen der Sonnenblumenschalen ab. Dieser Prozess, bekannt als thermische Zersetzung, entfernt Nicht-Kohlenstoff-Elemente.

Während die organischen Vorläufer abgebaut werden, ermöglicht die Ofeneinhausung eine selbst erzeugte Atmosphäre. Diese spezifische Umgebung verhindert, dass die Schalen einfach zu Asche verbrennen, und begünstigt stattdessen die Bildung von Kohlenstoffstrukturen.

Optimierung der Materialeigenschaften

Synergie mit Aktivierungsmitteln

Der Ofen arbeitet nicht isoliert; er verstärkt die Wirkung chemischer Mittel. Wenn Schalen mit Aktivierungsmitteln wie Phosphorsäure behandelt werden, beschleunigt die thermische Umgebung die chemische Wechselwirkung.

Diese Kombination fördert die Entwicklung hoch entwickelter Porenstrukturen. Ohne die präzise Hitze des Muffelofens würde die chemische Aktivierung die notwendigen strukturellen Veränderungen nicht erreichen.

Maximierung der Oberfläche

Das ultimative Ziel des Einsatzes dieses Ofens ist die Gestaltung der physikalischen Architektur des Kohlenstoffs. Die kontrollierte thermische Behandlung erzeugt ein riesiges Netzwerk von Poren.

Dies führt zu einem Material mit einer großen spezifischen Oberfläche. Diese physikalische Eigenschaft ist der direkte Treiber für eine hohe Adsorptionseffizienz im Endprodukt.

Verständnis der kritischen Kompromisse

Präzision vs. Durchsatz

Während ein Muffelofen eine außergewöhnliche Kontrolle über die thermische Umgebung bietet, ist er typischerweise ein Batch-Prozesswerkzeug. Der Fokus liegt auf Qualität und Präzision und nicht auf hohem Durchsatz.

Temperaturempfindlichkeit

Die "selbst erzeugte Atmosphäre" hängt stark von der Einhaltung der exakten Zieltemperatur ab. Abweichungen vom optimalen Temperaturbereich (z. B. 550°C vs. 900°C) verändern die endgültige Porenstruktur dramatisch.

Wenn die Temperatur zu niedrig ist, ist die Zersetzung unvollständig; wenn sie unkontrolliert ist, kann die Porenstruktur kollabieren, was die Adsorptionskapazität verringert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Muffelofens für die Karbonisierung von Sonnenblumenschalen zu maximieren, sollten Sie Ihre spezifischen Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Adsorptionseffizienz liegt: Priorisieren Sie den Einsatz von Aktivierungsmitteln (wie Phosphorsäure) in Kombination mit höheren Temperaturen (bis zu 900°C), um die spezifische Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Nutzen Sie die programmierbaren Aufheizraten des Ofens, um ein stabiles thermisches Feld bei moderaten Temperaturen (ca. 550°C) zu gewährleisten und eine gleichmäßige Polykondensation zu ermöglichen.

Durch die strenge Kontrolle des thermischen Feldes und der Atmosphäre verwandelt der Muffelofen landwirtschaftliche Abfälle in ein hochwertiges industrielles Adsorptionsmittel.

Zusammenfassungstabelle:

| Prozesselement | Rolle bei der Karbonisierung | Auswirkung auf das Material |

|---|---|---|

| Stabiles thermisches Feld | Gewährleistet gleichmäßige Erwärmung (550°C - 900°C) | Verhindert ungleichmäßige Behandlung und strukturellen Kollaps |

| Selbst erzeugte Atmosphäre | Begrenzt die Sauerstoffexposition während der Erwärmung | Fördert die Bildung von Kohlenstoffstrukturen gegenüber Asche |

| Chemische Synergie | Beschleunigt die Phosphorsäureaktivierung | Entwickelt hohe spezifische Oberfläche und Mikroporen |

| Programmierbare Aufheizraten | Kontrolliert die Zersetzungsgeschwindigkeit | Optimiert die Adsorptionseffizienz und Polykondensation |

Erweitern Sie Ihre Materialforschung mit KINTEK

Möchten Sie Biomasse in Hochleistungs-Aktivkohle umwandeln? KINTEK liefert die Präzisionsausrüstung, die für fortschrittliche thermische Zersetzung erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle an Ihre spezifischen Karbonisierungs- und chemischen Aktivierungsanforderungen angepasst werden können.

Unsere Labor-Hochtemperaturöfen gewährleisten die stabilen thermischen Felder und die atmosphärische Kontrolle, die erforderlich sind, um die spezifische Oberfläche und die Adsorptionseffizienz für Ihre Zielkunden zu maximieren. Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden und nutzen Sie unsere technische Expertise für Ihr nächstes Projekt.

Visuelle Anleitung

Referenzen

- Alaa E. Ali, Hassan Shokry. Remediation of contaminated water using cellulose acetate membrane hybrid by sunflower seed shell–activated carbon. DOI: 10.1007/s13399-024-05326-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein Muffelofen und welchen Temperaturbereich kann er erreichen? Entdecken Sie Hochtemperaturlösungen

- Welche Hauptfunktionen haben Muffelöfen in der Materialverarbeitung? Erreichen Sie eine präzise, saubere thermische Kontrolle für Ihr Labor

- In welchen Bereichen werden Kastenförmige Widerstandsofen häufig eingesetzt? Wesentlich für Materialwissenschaft und industrielle Verarbeitung

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Was sind die Vor- und Nachteile eines Muffelofens? Entdecken Sie den Kompromiss zwischen Präzision und Effizienz

- Was waren die Ergebnisse des Einsatzes eines Muffelofens bei der Analyse von Umweltproben? Steigern Sie Reinheit und Genauigkeit in Ihrem Labor

- Welche Vorteile bieten schnelle Heiz- und Kühlfunktionen in einigen Muffelofenmodellen? Steigern Sie Effizienz und Kontrolle in Ihrem Labor

- Warum ist die Kammergröße bei der Auswahl eines Muffelofens ein wichtiger Faktor? Optimieren Sie die Effizienz und die Ergebnisse Ihres Labors