Im Kern erfüllen Muffelöfen zwei kritische Funktionen: Sie bieten eine außergewöhnlich gleichmäßige Hochtemperaturheizung und isolieren das zu verarbeitende Material von den Heizelementen und externen Verunreinigungen. Diese Kombination ermöglicht eine präzise thermische Verarbeitung in einer streng kontrollierten Umgebung, was für die Entwicklung und Analyse fortschrittlicher Materialien unerlässlich ist.

Während viele Instrumente Wärme erzeugen können, zeichnet sich ein Muffelofen durch seine Fähigkeit aus, eine saubere, stabile und homogene Hochtemperaturumgebung zu liefern. Dies macht ihn unverzichtbar für jede Anwendung, bei der die endgültige Reinheit, Struktur und Eigenschaften des Materials nicht verhandelbar sind.

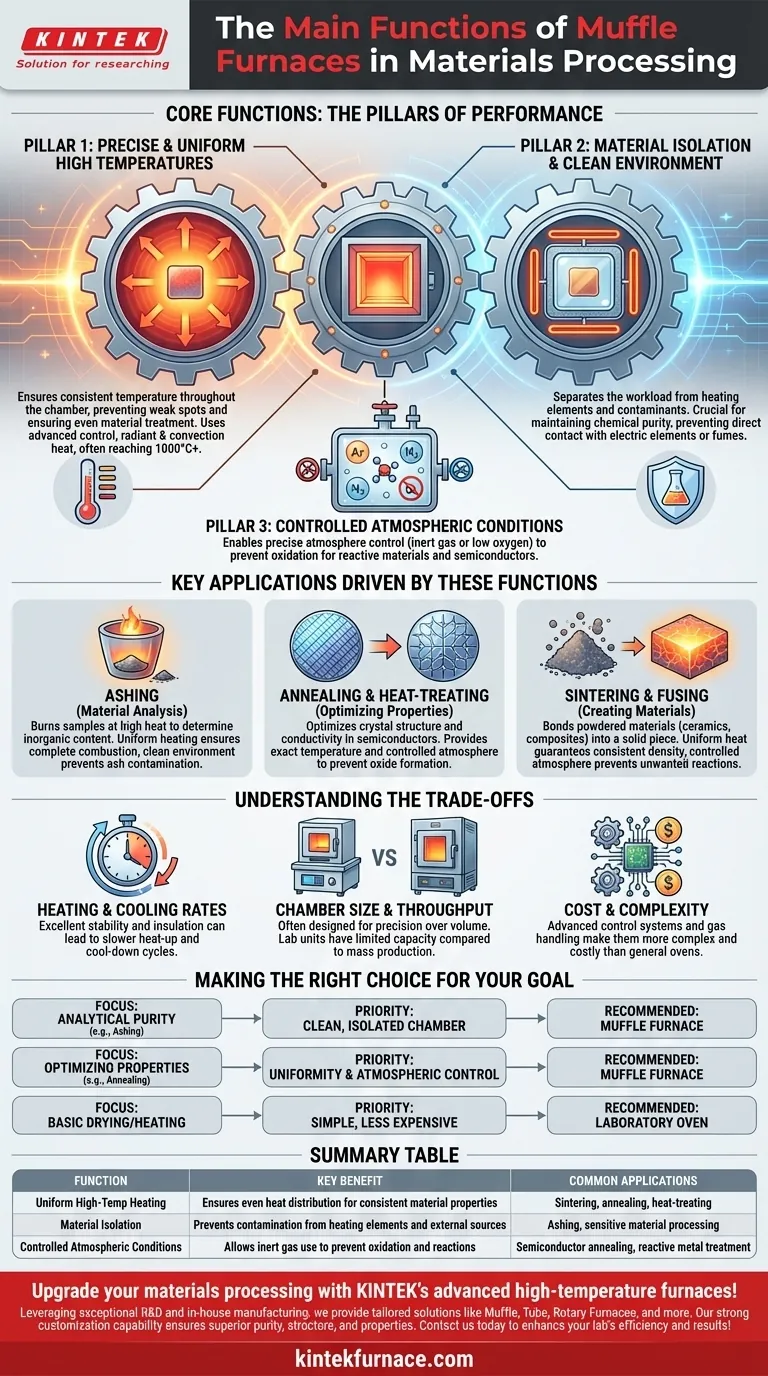

Die Säulen der Muffelofenfunktion

Der Wert eines Muffelofens ergibt sich aus seiner Fähigkeit, die Heißumgebung perfekt zu steuern. Dies basiert auf zwei grundlegenden Prinzipien: Temperaturregelung und Materialisolation.

Säule 1: Präzise und gleichmäßige hohe Temperaturen erreichen

Ein Muffelofen ist auf thermische Stabilität ausgelegt. Sein Design gewährleistet, dass die Temperatur im gesamten Verarbeitungsraum konstant ist.

Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass ein Werkstück oder eine Probe gleichmäßig behandelt wird, wodurch Schwachstellen oder inkonsistente Materialeigenschaften vermieden werden. Der Ofen verwendet fortschrittliche Steuerungssysteme und eine Kombination aus Strahlungs- und Konvektionswärme, um eine homogene Temperatur aufrechtzuerhalten, oft bis zu 1000 °C oder höher.

Säule 2: Isolierung des Materials in einer sauberen Umgebung

Der Begriff "Muffel" bezieht sich auf die innere Kammer, die das Material umschließt. Diese Kammer trennt die Arbeitslast von den Heizelementen und möglichen Verunreinigungen.

Diese Trennung ist das entscheidende Merkmal des Ofens. Durch die Verhinderung des direkten Kontakts mit elektrischen Elementen oder der Exposition gegenüber Verbrennungsabgasen (bei gasbeheizten Modellen) gewährleistet die Muffel, dass die chemische Reinheit des Materials erhalten bleibt. Dieser saubere Betrieb ist für empfindliche Prozesse unerlässlich.

Säule 3: Ermöglichung kontrollierter atmosphärischer Bedingungen

Da die Muffel eine geschlossene Kammer bildet, ermöglicht sie eine präzise Kontrolle der Atmosphäre um das Material herum.

Diese Funktion ist entscheidend für Materialien, die bei hohen Temperaturen mit Luft reagieren. Die Kammer kann mit einem inerten Gas (wie Argon oder Stickstoff) gefüllt werden, um Oxidation zu verhindern, oder in einer sauerstoffarmen Umgebung betrieben werden. Diese Fähigkeit ist für die Wärmebehandlung reaktiver Metalle oder das Glühen von Halbleitern unerlässlich.

Wie diese Funktionen wichtige Anwendungen vorantreiben

Die einzigartigen Fähigkeiten eines Muffelofens machen ihn zum bevorzugten Instrument für eine Reihe anspruchsvoller thermischer Prozesse.

Für die Materialanalyse: Veraschung

Bei der Veraschung wird eine Probe bei hoher Temperatur verbrannt, um ihren anorganischen Gehalt zu bestimmen. Die gleichmäßige Erwärmung des Ofens gewährleistet eine vollständige Verbrennung, während seine saubere Umgebung eine Kontamination der Restasche verhindert und genaue Analyseergebnisse garantiert.

Zur Optimierung der Eigenschaften: Glühen und Wärmebehandeln

In der Halbleiterfertigung werden Siliziumwafer geglüht, um ihre Kristallstruktur und Leitfähigkeit zu optimieren. Ein Muffelofen bietet die genau erforderliche Temperatur und eine kontrollierte Atmosphäre, um die Bildung von Oxidschichten zu verhindern, die die elektronischen Eigenschaften ruinieren würden.

Zur Materialherstellung: Sintern und Schmelzen

Beim Sintern werden pulverförmige Materialien erhitzt, bis sich ihre Partikel verbinden und ein festes Stück bilden. Dies wird zur Herstellung von fortschrittlicher Keramik, Verbundwerkstoffen und Legierungen verwendet. Die gleichmäßige Wärme des Ofens gewährleistet eine konsistente Dichte, und die kontrollierte Atmosphäre verhindert unerwünschte chemische Reaktionen während der Bildung.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Muffelöfen Spezialwerkzeuge mit spezifischen Betriebsmerkmalen.

Heiz- und Kühlraten

Die hitzebeständigen feuerfesten Materialien, die eine hervorragende Temperaturstabilität und Isolierung bieten, speichern auch Wärme effektiv. Dies kann zu langsameren Aufheiz- und Abkühlzyklen im Vergleich zu weniger isolierten Öfen führen.

Kammergröße und Durchsatz

Viele Muffelöfen im Labormaßstab sind auf Präzision und nicht auf Volumen ausgelegt. Während es große Industriemodelle gibt, haben die in Forschung und Entwicklung üblichen Tischgeräte eine begrenzte Kapazität, wodurch sie besser für die Probenverarbeitung als für die Massenproduktion geeignet sind.

Kosten und Komplexität

Die Funktionen, die eine präzise Temperatur- und Atmosphärenkontrolle ermöglichen – fortschrittliche Sensoren, Steuerungen und Gasversorgungssysteme – machen Muffelöfen komplexer und kostspieliger als allgemeine Laboröfen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heizmethode hängt vollständig davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der analytischen Reinheit liegt (z. B. Veraschung): Ihre Priorität ist die Fähigkeit des Ofens, eine saubere, isolierte Kammer bereitzustellen, die eine Kontamination der Probe verhindert.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Materialeigenschaften liegt (z. B. Glühen): Sie benötigen einen Ofen mit überlegener Temperaturgleichmäßigkeit und fortschrittlicher Atmosphärenkontrolle, um spezifische Strukturänderungen ohne Oxidation zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Trocknen oder Erhitzen nicht reaktiver Materialien liegt: Ein einfacherer, kostengünstigerer Laborofen ohne Muffel kann für Ihre Bedürfnisse ausreichend sein.

Letztendlich ist ein Muffelofen das definitive Werkzeug, wenn die Integrität Ihres Materials durch den Heizprozess selbst nicht beeinträchtigt werden darf.

Übersichtstabelle:

| Funktion | Hauptnutzen | Gängige Anwendungen |

|---|---|---|

| Gleichmäßige Hochtemperaturheizung | Gewährleistet eine gleichmäßige Wärmeverteilung für konsistente Materialeigenschaften | Sintern, Glühen, Wärmebehandlung |

| Materialisolation | Verhindert Kontamination durch Heizelemente und externe Quellen | Veraschung, Verarbeitung empfindlicher Materialien |

| Kontrollierte atmosphärische Bedingungen | Ermöglicht den Einsatz inerter Gase zur Verhinderung von Oxidation und Reaktionen | Halbleiterglühen, Behandlung reaktiver Metalle |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Dank hervorragender Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überragende Reinheit, Struktur und Eigenschaften präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern