Im Kern zeichnen sich Kammeröfen durch vier Standardmerkmale aus: voll programmierbare Temperaturregelung, außergewöhnliche Temperaturgleichmäßigkeit, robuste physikalische Konstruktion für Langlebigkeit und hochzuverlässige, effiziente Heizsysteme. Diese Elemente arbeiten zusammen, um eine präzise und wiederholbare thermische Verarbeitung für eine Vielzahl anspruchsvoller Anwendungen zu gewährleisten.

Ein Kammerofen ist nicht nur ein einfacher beheizter Kasten. Er ist ein konstruiertes System, das für die Prozessintegrität ausgelegt ist, wobei hochentwickelte Steuerungen, gleichmäßige Heizdynamiken und energieeffiziente Konstruktion kombiniert werden, um konsistente, zuverlässige Ergebnisse zu gewährleisten.

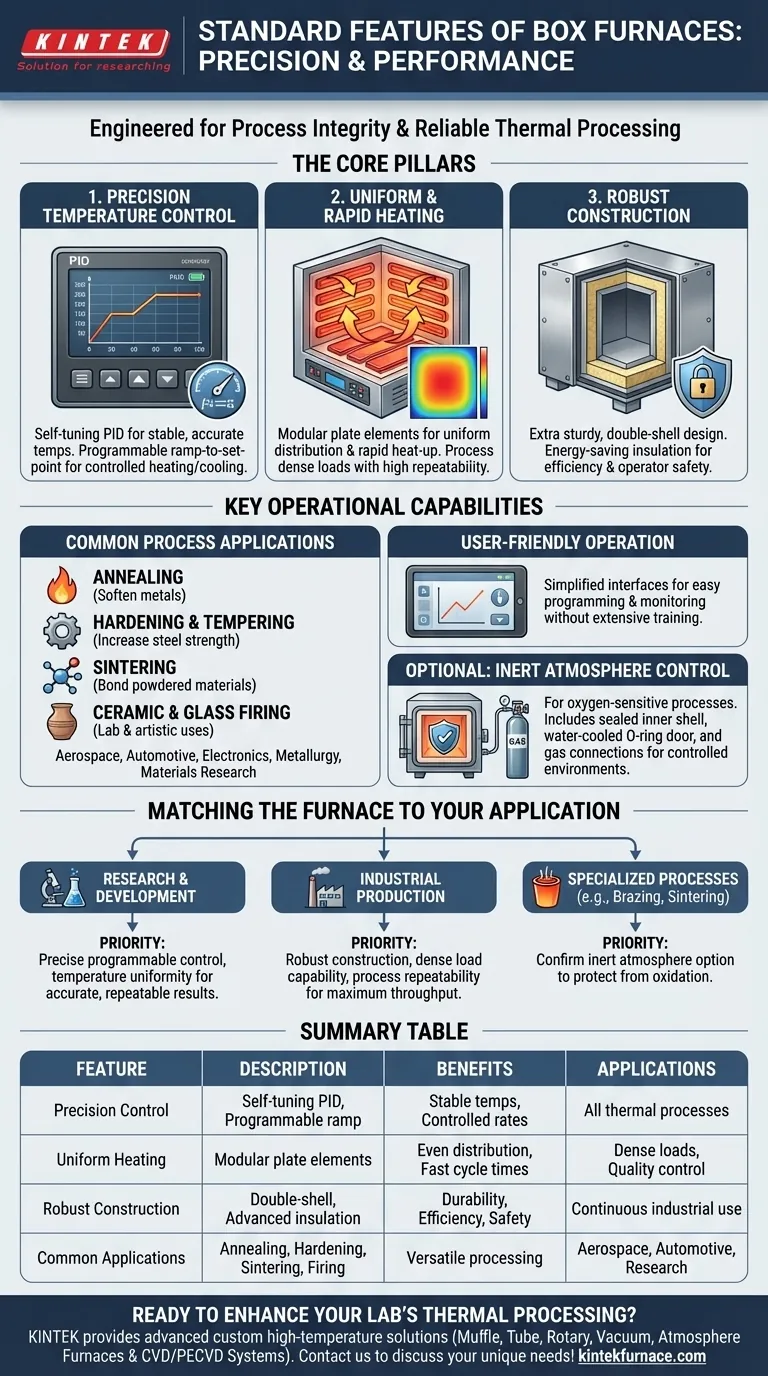

Die Kernpfeiler des Kammerofen-Designs

Ein moderner Kammerofen basiert auf den Grundsätzen von Steuerung, Effizienz und Langlebigkeit. Jedes Merkmal ist eine kritische Komponente, die seine Leistung sowohl im Labor- als auch im industriellen Umfeld ermöglicht.

Präzise Temperaturregelung

Das prägende Merkmal eines Kammerofens ist seine Fähigkeit zur präzisen Temperaturführung. Die Bedienkonsolen verwenden selbstjustierende PID-Instrumentierung (Proportional-Integral-Differential).

Dieses System berechnet automatisch die optimalen Einstellungen für den spezifischen thermischen Prozess und gewährleistet stabile und genaue Temperaturen ohne Überschwingen.

Ein Hauptmerkmal ist die programmierbare Rampenfunktion bis zum Sollwert. Dies ermöglicht es den Benutzern, die genaue Heiz- und Abkühlrate zu definieren, was für Materialien, die empfindlich auf Temperaturschock reagieren, entscheidend ist.

Gleichmäßige und schnelle Erwärmung

Kammeröfen sind für eine hochgradig gleichmäßige Temperaturverteilung im gesamten Kammerraum ausgelegt. Dies stellt sicher, dass jeder Teil einer Charge, unabhängig von ihrer Position, den gleichen thermischen Bedingungen ausgesetzt ist.

Sie verwenden modulare Plattenheizelemente, die für ihre Langlebigkeit und die Fähigkeit zur schnellen Aufheizung bekannt sind. Dieses Design vermeidet die typischen Wattbelastungsgrenzen anderer Elementtypen und ermöglicht schnellere Zykluszeiten.

Diese Kombination aus gleichmäßiger Wärme und schneller Reaktion ermöglicht die Verarbeitung dichter Chargen und gewährleistet eine hohe Prozesswiederholbarkeit, ein entscheidender Faktor für die Qualitätskontrolle in der Produktion.

Robuste und effiziente Konstruktion

Ein Standard-Kammerofen verfügt über eine extra stabile Doppelwandkonstruktion. Dieses Design, kombiniert mit fortschrittlicher, energiesparender Isolierung, minimiert den Wärmeverlust und reduziert die äußeren Oberflächentemperaturen, was sowohl die Effizienz als auch die Bedienersicherheit verbessert.

Diese robuste Bauweise stellt sicher, dass der Ofen den Belastungen des kontinuierlichen industriellen Einsatzes über eine lange Lebensdauer standhält. Durchgehend werden Premium-Komponenten verwendet, um eine hohe Zuverlässigkeit zu gewährleisten.

Wichtige Betriebsfunktionen

Die standardmäßigen Designmerkmale führen direkt zu einem vielseitigen und benutzerfreundlichen Betriebsgerät, das für eine Vielzahl von Branchen geeignet ist.

Gängige Prozessanwendungen

Kammeröfen sind Arbeitstiere in der Materialwissenschaft und Fertigung. Sie werden routinemäßig für Prozesse wie die folgenden verwendet:

- Glühen: Zum Weichmachen von Metallen und Abbau innerer Spannungen.

- Härten & Anlassen: Zur Erhöhung der Härte und Zähigkeit von Stahl.

- Sintern: Zum Verbinden von pulverförmigen Materialien bei hohen Temperaturen.

- Keramik- & Glasbrennen: Weit verbreitet in Laboren und künstlerischen Anwendungen.

Diese Fähigkeiten machen sie unverzichtbar in Branchen wie Luft- und Raumfahrt, Automobil, Elektronik, Metallurgie und Materialforschung.

Benutzerfreundliche Bedienung

Trotz ihrer hochentwickelten internen Systeme sind Kammeröfen mit benutzerfreundlichen Bedienoberflächen ausgestattet. Dies vereinfacht die Programmierung und Überwachung und macht komplexe thermische Zyklen für Bediener ohne umfassende Schulung zugänglich.

Optionale Konfigurationen verstehen

Obwohl die oben genannten Merkmale Standard sind, erfordern viele Anwendungen spezialisierte Umgebungen. Das häufigste optionale Merkmal ist die Atmosphärenkontrolle.

Inerte Atmosphärenkontrolle

Für Prozesse, die nicht mit Sauerstoff in Kontakt kommen dürfen, können Kammeröfen mit einer Option für inerte Atmosphäre und Gasabdichtung ausgestattet werden.

Dieses Upgrade umfasst typischerweise eine vollständig abgedichtete Innenkammer, eine wassergekühlte O-Ring-abgedichtete Tür und gas- oder wassergekühlte elektrische Anschlüsse, um die Integrität der kontrollierten Atmosphäre zu gewährleisten.

Bei einigen Bottom-Loading-Ofenkonstruktionen kann eine abnehmbare Atmosphärenhaube für Hochtemperaturbetriebe unter einer spezifischen Gasumgebung verwendet werden.

Den Ofen an Ihre Anwendung anpassen

Die Wahl eines Ofens bedeutet, seine Merkmale mit Ihrem Hauptziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie präzise programmierbare Steuerung und Temperaturgleichmäßigkeit, um genaue, wiederholbare experimentelle Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Betonen Sie robuste Konstruktion, die Fähigkeit zur Verarbeitung dichter Chargen und Prozesswiederholbarkeit für maximale Durchsatz und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf einem spezialisierten Prozess wie Löten oder Sintern liegt: Bestätigen Sie die Verfügbarkeit und Spezifikationen der Option für inerte Atmosphäre, um Ihre Materialien vor Oxidation zu schützen.

Das Verständnis dieser Standard- und optionalen Merkmale befähigt Sie, einen Kammerofen auszuwählen, der als zuverlässiges Werkzeug dient, um Ihre spezifischen Ergebnisse der thermischen Verarbeitung zu erzielen.

Übersichtstabelle:

| Merkmal | Beschreibung |

|---|---|

| Präzise Temperaturregelung | Verwendet selbstjustierende PID und programmierbare Rampenfunktion bis zum Sollwert für stabiles, genaues Heizen und Kühlen. |

| Gleichmäßige und schnelle Erwärmung | Modulare Plattenelemente sorgen für eine gleichmäßige Temperaturverteilung und schnelle Zykluszeiten für dichte Chargen. |

| Robuste Konstruktion | Doppelwandkonstruktion mit energiesparender Isolierung für Langlebigkeit, Effizienz und Bedienersicherheit. |

| Gängige Anwendungen | Glühen, Härten, Sintern und Keramikbrennen in der Luft- und Raumfahrt, Automobilindustrie und Forschung. |

Bereit, die thermische Verarbeitung Ihres Labors mit einem kundenspezifischen Kammerofen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir präzise, zuverlässige Ergebnisse für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?