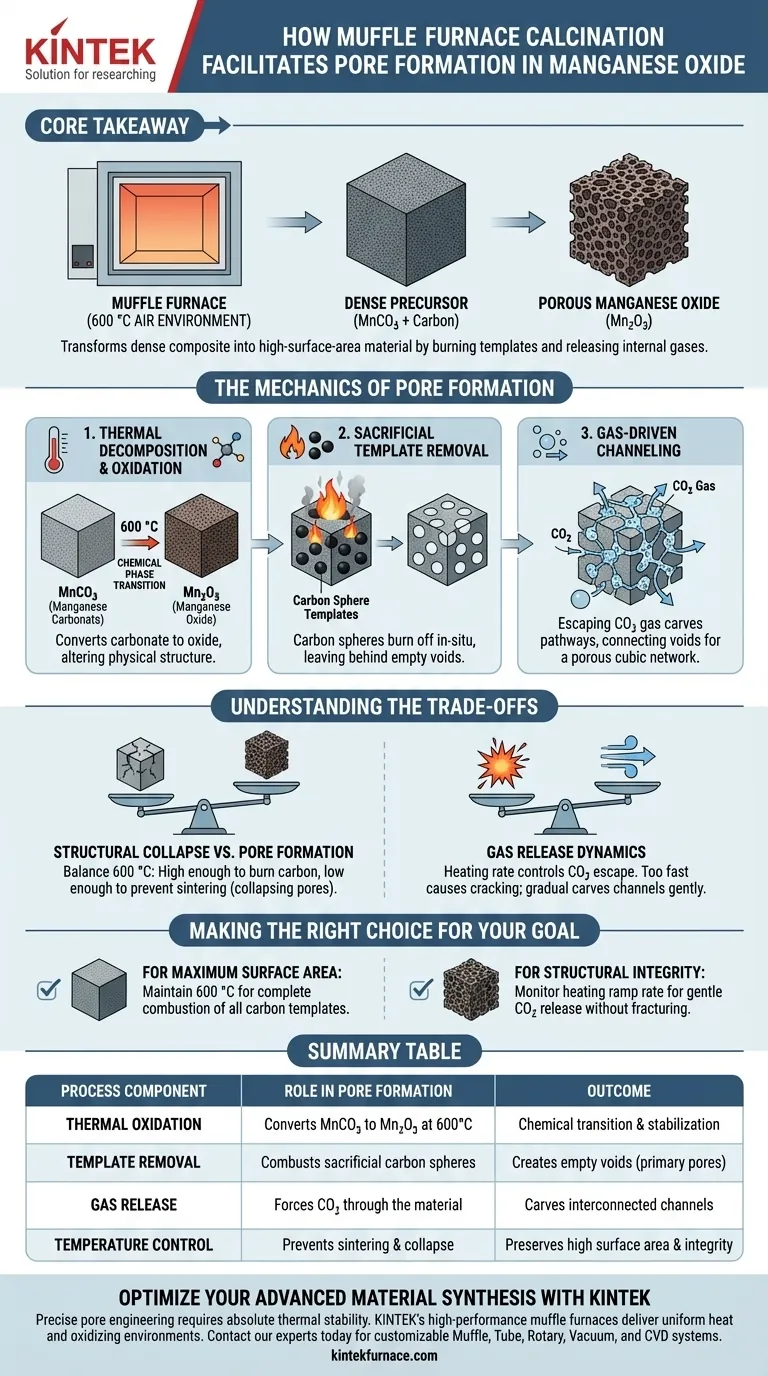

Die Kalzinierung in einem Muffelofen erleichtert die Porenentstehung durch einen gleichzeitigen Prozess der thermischen Zersetzung und der Entfernung von Opfer-Templates. Durch die Einwirkung einer Luftumgebung von 600 °C im Ofen wird die Oxidation von Mangancarbonat (MnCO3) zu Manganoxid (Mn2O3) ausgelöst. Diese hohe Hitze verbrennt eingebettete Kohlenstoffkugel-Templates und erzwingt die Freisetzung von CO2-Gas, was das Material kollektiv aushöhlt, um eine poröse Struktur zu erzeugen.

Kernbotschaft Der Muffelofen fungiert als Reaktionskammer, die einen dichten Verbundwerkstoff in ein Material mit hoher Oberfläche umwandelt. Durch das Verbrennen von Kohlenstoff-Templates und die Freisetzung von inneren Gasen wird das physische Volumen geleert, um in-situ ein poröses kubisches Netzwerk zu erzeugen.

Die Mechanik der Porenentstehung

Die Umwandlung von einem dichten Feststoff in ein poröses Gerüst beruht auf streng kontrollierten thermischen Reaktionen. Der Muffelofen bietet die stabile, oxidierende Umgebung, die erforderlich ist, um drei kritische physikalisch-chemische Veränderungen gleichzeitig durchzuführen.

Thermische Zersetzung und Oxidation

Bei 600 °C initiiert der Ofen den Abbau des Vorläufermaterials, Mangancarbonat (MnCO3).

Diese Reaktion wandelt das Carbonat durch Oxidation in Manganoxid (Mn2O3) um. Dieser chemische Phasenübergang ist der grundlegende Schritt, der die Veränderung der physikalischen Struktur ermöglicht.

Entfernung von Opfer-Templates

Das Vorläufermaterial enthält Kohlenstoffkugel-Templates, die dazu bestimmt sind, die Größe und Form der Poren zu definieren.

Die Hochtemperaturumgebung bewirkt, dass diese Kohlenstoffkugeln in-situ verbrennen. Während der Kohlenstoff verbrennt und verschwindet, hinterlässt er leere Hohlräume, wodurch der Raum, den er zuvor eingenommen hat, effektiv geleert wird, um die primären Poren zu bilden.

Gasgetriebene Kanalbildung

Die Zersetzung von MnCO3 und die Verbrennung von Kohlenstoff erzeugen erhebliche Mengen an CO2-Gas.

Wenn dieses Gas aus dem Inneren des Materials an die Oberfläche entweicht, "schnitzt" es Kanäle heraus. Diese Wege verbinden die durch die Kohlenstoffkugeln hinterlassenen Hohlräume und vervollständigen die Umwandlung in eine hochporöse kubische Struktur mit hoher Oberfläche.

Verständnis der Kompromisse

Obwohl die Kalzinierung wirksam ist, birgt die Abhängigkeit von der thermischen Zersetzung zur Porenentstehung spezifische Prozessvariablen, die verwaltet werden müssen, um die strukturelle Integrität zu gewährleisten.

Struktureller Kollaps vs. Porenentstehung

Die Temperatur muss hoch genug sein, um den Kohlenstoff zu verbrennen, aber nicht so hoch, dass das Manganoxid sintert.

Wenn eine Sinterung auftritt, können die neu gebildeten Poren kollabieren oder verschmelzen, wodurch die Oberfläche drastisch reduziert wird. Der Sollwert von 600 °C ist ein kritischer Ausgleich zwischen der Entfernung des Templates und der Erhaltung des starren Oxidgerüsts.

Dynamik der Gasfreisetzung

Die Geschwindigkeit, mit der CO2 entweicht, wird durch das Heizprofil bestimmt.

Wenn das Gas aufgrund plötzlicher Erwärmung zu schnell erzeugt wird, kann dies zu strukturellen Rissen führen, anstatt kontrollierte Mikroporen zu bilden. Die "schnitzende" Wirkung des Gases muss allmählich genug sein, um Kanäle zu bilden, ohne die Gesamtstabilität des Materials zu zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Kalzinierungsprozesses zu maximieren, stimmen Sie Ihre Heizstrategie auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Stellen Sie sicher, dass die Temperatur für eine ausreichende Dauer bei 600 °C gehalten wird, um die vollständige Verbrennung aller Kohlenstoff-Templates zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Überwachen Sie die Aufheizrate, um sicherzustellen, dass das entweichende CO2 die Kanäle sanft schnitzt, ohne das Schüttgut zu brechen.

Präzise thermische Kontrolle verwandelt die zerstörerische Kraft der Verbrennung in ein konstruktives Werkzeug für die Nano-Ingenieurtechnik.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Porenentstehung | Ergebnis |

|---|---|---|

| Thermische Oxidation | Wandelt MnCO3 bei 600 °C in Mn2O3 um | Chemischer Phasenübergang und Stabilisierung |

| Template-Entfernung | Verbrennt Opfer-Kohlenstoffkugeln | Erzeugt leere Hohlräume (primäre Poren) |

| Gasfreisetzung | Zwingt CO2 durch das Material | Schnitzt miteinander verbundene Kanäle und Wege |

| Temperaturkontrolle | Verhindert Sinterung und strukturellen Kollaps | Erhält hohe Oberfläche und Integrität |

Optimieren Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Porentechnik erfordert absolute thermische Stabilität. KINTEKs Hochleistungs-Muffelöfen liefern die gleichmäßige Wärme und oxidierenden Umgebungen, die für erfolgreiche Kalzinierung und Template-Entfernung unerlässlich sind.

Unterstützt durch exzellente F&E und erstklassige Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Labor- und industriellen Hochtemperaturanwendungen entwickelt wurden. Ob Sie Katalysatoren oder Energiespeichermaterialien entwickeln, unsere Systeme stellen sicher, dass Ihre strukturelle Integrität unbeeinträchtigt bleibt.

Bereit, Ihre Materialforschung auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche gängigen Prozesse verwenden Muffelöfen? Reine, kontrollierte Hochtemperaturanwendungen realisieren

- Was sind die Hauptanwendungen eines Kammerofens? Wesentliche Verwendungen in der Wärmebehandlung und Materialverarbeitung

- Was sind die wichtigsten Betriebsmerkmale moderner Muffelöfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche zusätzlichen Optionen gibt es für Kammeröfen? Steigern Sie Ihre Effizienz bei der Wärmebehandlung

- Was ist die spezifische Rolle der Atmosphäre in einem Muffelofen? Gewährleistung gleichmäßiger Erwärmung und chemischer Kontrolle

- Was sind die Vorteile von kundenspezifischen Muffelöfen? Maßgeschneiderte Lösungen für die überlegene Materialverarbeitung

- Welche Materialien werden üblicherweise beim Bau eines Muffelofens verwendet? Entdecken Sie langlebige Komponenten für Hochtemperaturlabore

- Wie wird ein Hochtemperatur-Muffelofen zur Bewertung der Oxidationsbeständigkeit von Cr2AlC-Keramiken eingesetzt?