In einem Muffelofen hat die Atmosphäre eine zweifache Hauptrolle: Sie dient als Medium für die gleichmäßige Wärmeübertragung auf die Probe und bietet eine kontrollierte chemische Umgebung, die das Material vor direktem Kontakt mit Heizelementen und unerwünschten Verunreinigungen schützt. Dies gewährleistet sowohl thermische Konsistenz als auch chemische Reinheit während der Hochtemperaturverarbeitung.

Die Atmosphäre im Inneren eines Muffelofens ist nicht einfach nur leerer Raum; sie ist eine aktive und entscheidende Komponente. Ihre Funktion besteht darin, sicherzustellen, dass die Probe von allen Seiten gleichmäßig erhitzt wird, und gleichzeitig die chemischen Reaktionen – oder deren Ausbleiben –, die bei hohen Temperaturen auftreten können, zu bestimmen.

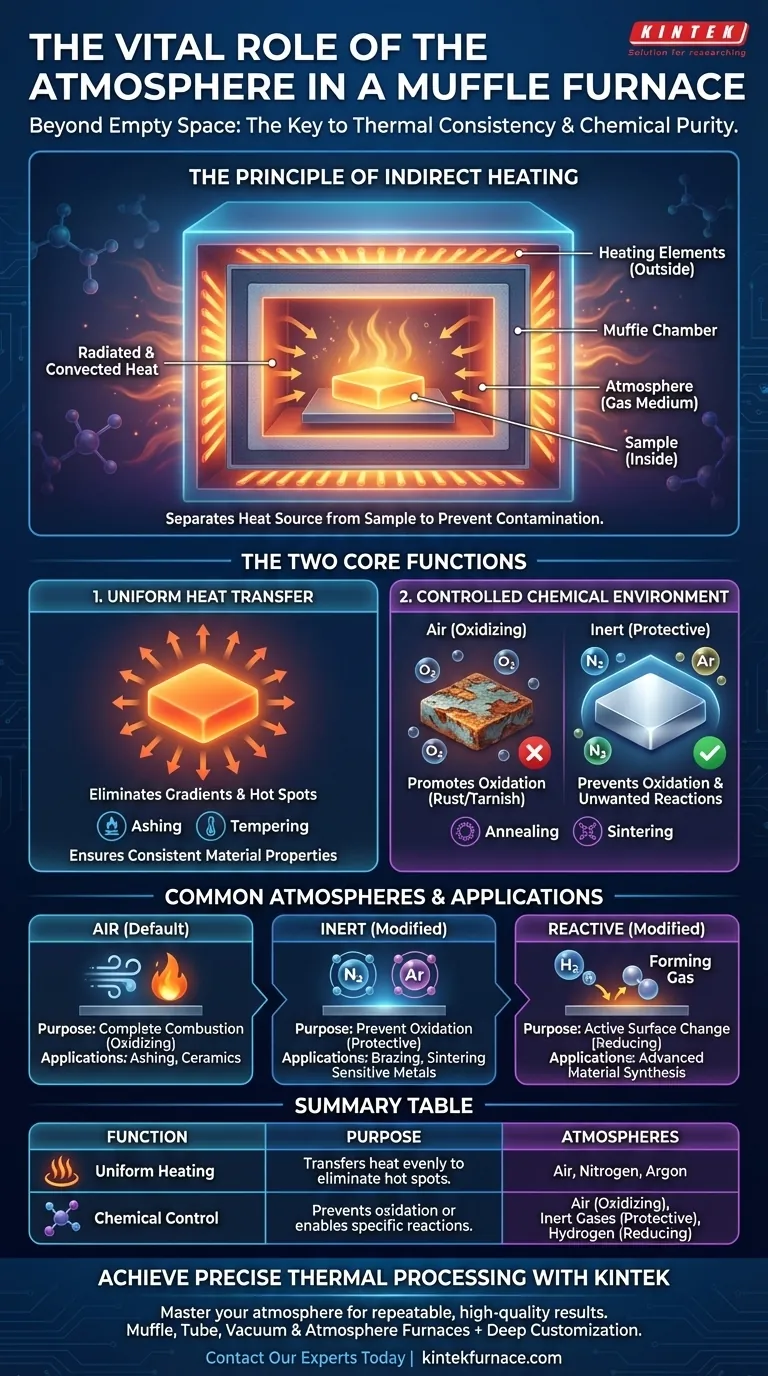

Das Prinzip der indirekten Beheizung

Um die Rolle der Atmosphäre zu verstehen, müssen Sie zunächst verstehen, wie ein Muffelofen funktioniert. Er ist im Grunde ein indirektes Heizsystem.

Trennung der Wärmequelle von der Probe

Ein Muffelofen enthält eine Kammer oder "Muffel" aus einem hitzebeständigen Material. Die Heizelemente, die die hohen Temperaturen erzeugen, befinden sich außerhalb dieser Kammer.

Diese Konstruktion trennt die Wärmequelle absichtlich von dem zu verarbeitenden Material. Dies verhindert eine Kontamination durch Nebenprodukte der Verbrennung (bei brennstoffbefeuerten Öfen) oder durch direkte Strahlungs-Hotspots von elektrischen Elementen.

Die Atmosphäre als Wärmeträgermedium

Die Heizelemente erhitzen die Wände der Muffel. Die Muffel strahlt diese Wärme dann in die Atmosphäre – typischerweise Luft oder ein bestimmtes Gas –, die in der Kammer eingeschlossen ist, ab und leitet sie durch Konvektion weiter.

Diese erwärmte Atmosphäre umhüllt dann die Probe und überträgt die thermische Energie gleichmäßig aus allen Richtungen auf sie.

Die beiden Kernfunktionen der Ofenatmosphäre

Die Atmosphäre in der Muffelkammer erfüllt zwei unterschiedliche, aber gleichermaßen wichtige Zwecke.

Funktion 1: Gewährleistung einer gleichmäßigen Erwärmung

Eine statische, eingeschlossene Atmosphäre ist hervorragend zur Wärmeverteilung geeignet. Durch gleichzeitiges Erhitzen der Probe von allen Seiten werden die Temperaturgradienten und Hotspots vermieden, die bei direkten Heizmethoden üblich sind.

Diese Gleichmäßigkeit ist entscheidend für Prozesse wie Glühen, Anlassen und Veraschen, bei denen konsistente Materialeigenschaften das Hauptziel sind.

Funktion 2: Bereitstellung einer kontrollierten chemischen Umgebung

Die Atmosphäre bestimmt auch die chemischen Wechselwirkungen, die stattfinden. Durch die Steuerung des Gases in der Muffel können Sie bestimmte Reaktionen entweder verhindern oder fördern.

Das häufigste Ziel ist die Verhinderung von Oxidation. Viele Materialien, insbesondere Metalle, oxidieren bei hohen Temperaturen schnell (rosten oder laufen an), wenn sie Sauerstoff ausgesetzt sind. Die Muffel ermöglicht den Austausch der Luft durch ein Inertgas, um dies zu verhindern.

Gängige Atmosphären und ihre Anwendungen

Die "richtige" Atmosphäre hängt vollständig vom Prozessziel ab. Die Wahl ist eine bewusste Entscheidung, die sich direkt auf das Ergebnis der thermischen Verarbeitung auswirkt.

Die Standardatmosphäre: Luft

Für viele gängige Anwendungen wie die Bestimmung des Aschegehalts einer Probe oder die Verarbeitung bestimmter Keramiken ist eine Standard-Luftatmosphäre ausreichend und oft notwendig. Der Sauerstoff in der Luft ist erforderlich, um die vollständige Verbrennung des organischen Materials zu ermöglichen.

Modifizierte Atmosphären für empfindliche Materialien

Bei der Verarbeitung empfindlicher Metalle oder fortschrittlicher Materialien ist Sauerstoff ein Verunreiniger. In diesen Fällen wird die Kammer von Luft gespült und mit einem bestimmten Gas gefüllt.

- Inertatmosphären (Stickstoff, Argon): Diese Gase sind nicht reaktiv. Sie werden verwendet, um eine schützende Umgebung zu schaffen, die Oxidation und andere unerwünschte chemische Veränderungen während Prozessen wie Hartlöten oder Sintern verhindert.

- Reaktive Atmosphären (Wasserstoff, Formiergas): In einigen fortgeschrittenen Anwendungen wird ein reaktives Gas eingeführt, um die Oberfläche des Materials aktiv zu verändern, z. B. zur Reduzierung von Oberflächenoxiden.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Rolle der Atmosphäre ermöglicht es Ihnen, die richtigen Bedingungen für Ihre spezifische Anwendung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen oder einfachen Trocknen liegt: Eine Standard-Luftatmosphäre ist alles, was Sie brauchen, da ihre Hauptaufgabe darin besteht, eine gleichmäßige Wärme zu liefern.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Hartlöten von Metallen liegt: Sie benötigen eine Inertatmosphäre (wie Stickstoff oder Argon), um eine zerstörerische Oxidation bei hohen Temperaturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: Möglicherweise benötigen Sie eine spezifische reaktive Gasatmosphäre, um die chemische Umwandlung Ihrer Probe zu steuern.

Letztendlich ist die Beherrschung der Ofenatmosphäre grundlegend für präzise, wiederholbare Ergebnisse bei der Hochtemperatur-Materialverarbeitung.

Zusammenfassungstabelle:

| Funktion | Zweck | Gängige Atmosphären |

|---|---|---|

| Gleichmäßige Erwärmung | Überträgt die Wärme gleichmäßig, um Hotspots und Temperaturgradienten zu eliminieren. | Luft, Stickstoff, Argon |

| Chemische Kontrolle | Verhindert Oxidation oder ermöglicht spezifische Reaktionen durch Steuerung der Gaszusammensetzung. | Luft (oxidierend), Inertgase (schützend), Wasserstoff (reduzierend) |

Präzise thermische Verarbeitung mit KINTEKs fortschrittlichen Ofenlösungen

Die Beherrschung Ihrer Ofenatmosphäre ist der Schlüssel zu wiederholbaren, qualitativ hochwertigen Ergebnissen. Ob Ihre Anwendung einfaches Veraschen in Luft oder komplexe Materialsynthese unter kontrolliertem Gas erfordert, KINTEK verfügt über das Fachwissen und die Technologie, um Ihre genauen Bedürfnisse zu erfüllen.

Mit ausgezeichneter F&E und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Vakuum- &-Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen die perfekte Atmosphäre für Ihre Anwendung liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen