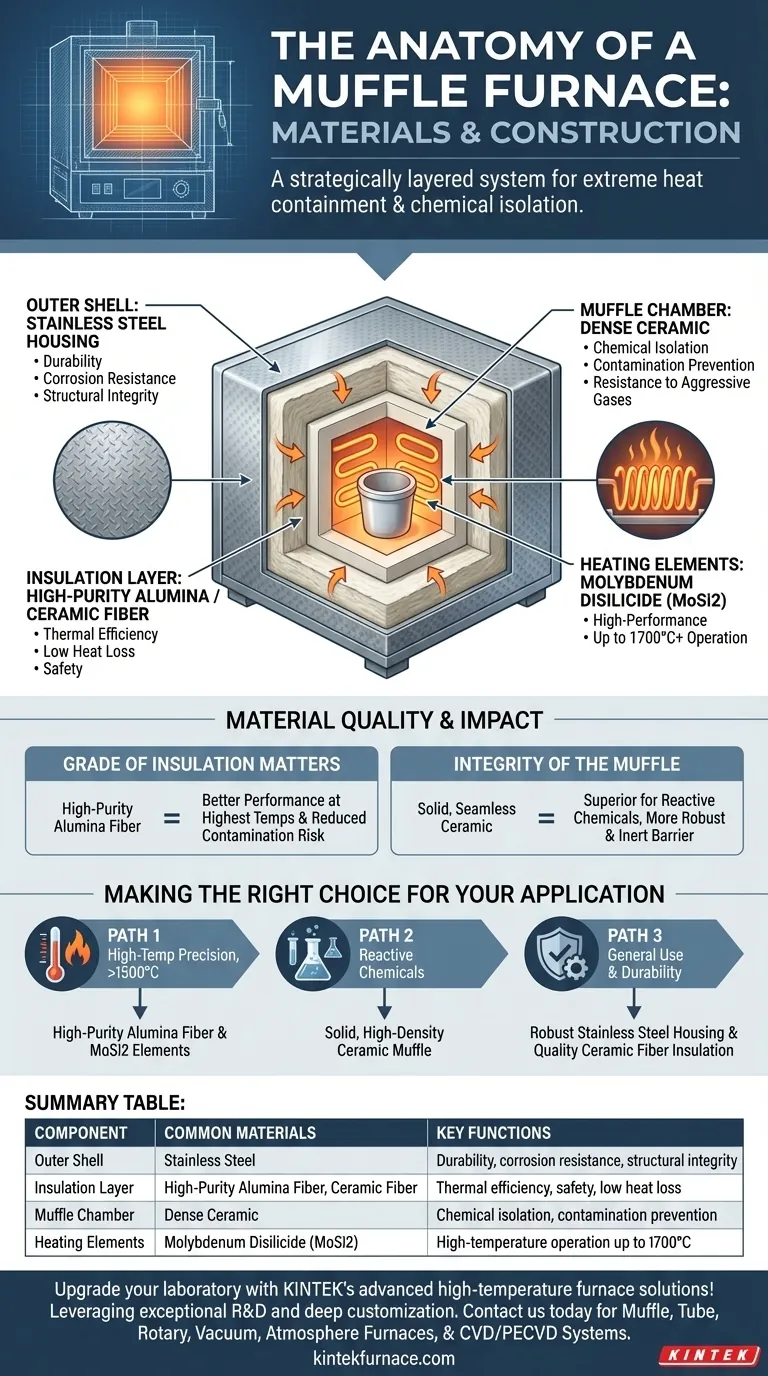

Im Kern ist ein Muffelofen ein strategisch geschichtetes System aus spezialisierten Materialien, das für extreme Wärmedämmung und chemische Isolation entwickelt wurde. Die gängigsten Komponenten sind ein robustes Edelstahlgehäuse, eine hochreine Aluminiumoxid- oder Keramikfaserisolierung und eine innere Keramikmuffel, die die Probe aufnimmt, alles beheizt durch leistungsstarke elektrische Heizelemente.

Beim Bau eines Muffelofens geht es nicht um ein einzelnes "bestes" Material, sondern um die Synergie verschiedener Materialien. Jede Komponente – von der Außenhülle bis zur Innenkammer – wird für eine bestimmte Funktion ausgewählt, und ihre kollektive Qualität bestimmt die thermische Effizienz, Haltbarkeit und die Fähigkeit des Ofens, Ihre Proben zu schützen.

Die Anatomie eines Muffelofens: Eine materialweise Aufschlüsselung

Ein Muffelofen ist mehr als nur ein heißer Kasten. Seine Leistung hängt davon ab, wie drei kritische Zonen konstruiert sind: die äußere Struktur, die Isolierung und die innere Kammer.

Die Außenhülle: Für strukturelle Integrität und Schutz

Das Gehäuse eines Muffelofens dient als erste Verteidigungslinie gegen die Laborumgebung und sorgt für die notwendige strukturelle Steifigkeit.

Es wird typischerweise aus strukturierten Edelstahlblechen oder anderem robustem Stahl gefertigt. Diese Wahl priorisiert Haltbarkeit und Korrosionsbeständigkeit, die für die Langlebigkeit unter potenziell rauen Laborbedingungen unerlässlich sind.

Die Isolationsschicht: Der Schlüssel zu thermischer Effizienz und Sicherheit

Das kritischste Material für die Leistung ist die Isolierung, die für die Eindämmung extremer Temperaturen, die Sicherstellung der Energieeffizienz und die Kühlung der Außenhülle verantwortlich ist.

Hochleistungsöfen verwenden eine doppelschichtige Gehäusestruktur, gefüllt mit fortschrittlicher Isolierung. Die gängigsten Materialien sind hochreine Aluminiumoxidfaser und hochdichte Keramikfaser.

Diese Materialien werden wegen ihrer außergewöhnlich geringen Wärmeleitfähigkeit gewählt, was bedeutet, dass sie hervorragend darin sind, das Entweichen von Wärme zu verhindern. Sie sind außerdem leicht, feuerbeständig und können bei sehr hohen Temperaturen eine elektrische Isolierung bieten.

Die Muffelkammer: Isolierung der Probe

Die "Muffel" ist die innere Kammer, die die Arbeitslast von den Heizelementen isoliert. Diese Trennung ist entscheidend, um Kontaminationen zu verhindern und eine kontrollierte Atmosphäre zu schaffen.

Diese Kammer besteht fast immer aus einem dichten keramischen Material. Keramikmuffeln bieten eine hervorragende Beständigkeit gegen aggressive Gase und chemische Dämpfe, die während des Erhitzens aus einer Probe freigesetzt werden könnten.

Die Heizelemente: Der Motor des Ofens

Die Wärme selbst wird von leistungsstarken elektrischen Heizelementen erzeugt, die dafür ausgelegt sind, extreme Temperaturen zuverlässig zu widerstehen und zu produzieren.

Obwohl die Spezifikationen variieren, handelt es sich oft um fortschrittliche Komponenten wie Molybdändisilicid (MoSi2)-Elemente, die effizient bei Temperaturen bis zu 1700 °C oder höher betrieben werden können.

Das Verständnis der Materialqualität und ihrer Auswirkungen

Nicht alle Öfen sind gleich gebaut, und die Qualität der verwendeten Materialien ist das primäre Unterscheidungsmerkmal zwischen einem Standardmodell und einem Hochleistungsmodell.

Die Qualität der Isolierung ist wichtig

Der Begriff "Keramikfaser" kann weit gefasst sein. Achten Sie auf Spezifikationen, die hochreine Aluminiumoxidfaser erwähnen. Eine höhere Reinheit führt zu einer besseren Leistung in den höchsten Temperaturbereichen und reduziert das Risiko, dass die Isolierung selbst zu einer Kontaminationsquelle wird.

Die Integrität der Muffel

Eine solide, nahtlose Keramikmuffel ist für Anwendungen mit reaktiven Chemikalien überlegen. Sie bietet eine robustere und chemisch inerte Barriere im Vergleich zu Kammern, die einfach mit Faserisolierung ausgekleidet sind, welche im Laufe der Zeit degradieren oder Verunreinigungen einschließen kann.

Die Bedeutung des Systemdesigns

Die besten Öfen verwenden ein abgestuftes Isolationspaket, was bedeutet, dass verschiedene Arten und Dichten von Isolierung in verschiedenen Bereichen verwendet werden, um die Leistung zu optimieren. Dies, kombiniert mit einer gut abgedichteten, klappbaren Tür, die mit Fasermaterialien isoliert ist, minimiert den Wärmeverlust und gewährleistet die Temperaturgleichmäßigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens bedeutet, seine Materialzusammensetzung an Ihre beabsichtigte Arbeit anzupassen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturpräzision (über 1500°C) liegt: Suchen Sie nach Öfen mit hochreiner Aluminiumoxidfaserisolierung und spezifizierten Hochleistungs-Heizelementen wie MoSi2.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Chemikalien liegt: Priorisieren Sie ein Modell mit einer soliden, hochdichten Keramikmuffel, um die Probenintegrität und die Langlebigkeit der Kammer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Gebrauch und langfristiger Haltbarkeit liegt: Ein robustes Edelstahlgehäuse und eine doppelwandige Struktur mit hochwertiger Keramikfaserisolierung sind Ihre wichtigsten Merkmale.

Letztendlich befähigt Sie das Verständnis der Funktion jedes Materials, einen Ofen auszuwählen, der wirklich für Ihre spezifischen Ziele entwickelt wurde.

Zusammenfassungstabelle:

| Komponente | Gängige Materialien | Schlüsselfunktionen |

|---|---|---|

| Außenhülle | Edelstahl | Haltbarkeit, Korrosionsbeständigkeit, strukturelle Integrität |

| Isolationsschicht | Hochreine Aluminiumoxidfaser, Keramikfaser | Thermische Effizienz, Sicherheit, geringer Wärmeverlust |

| Muffelkammer | Dichte Keramik | Chemische Isolation, Kontaminationsprävention |

| Heizelemente | Molybdändisilicid (MoSi2) | Hochtemperaturbetrieb bis 1700°C |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

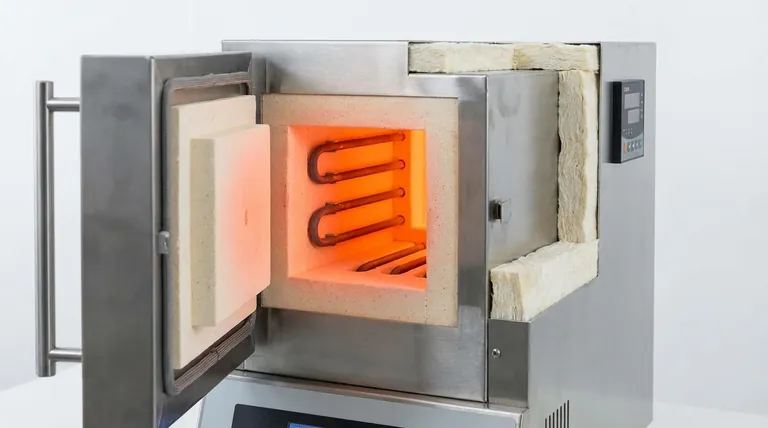

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung