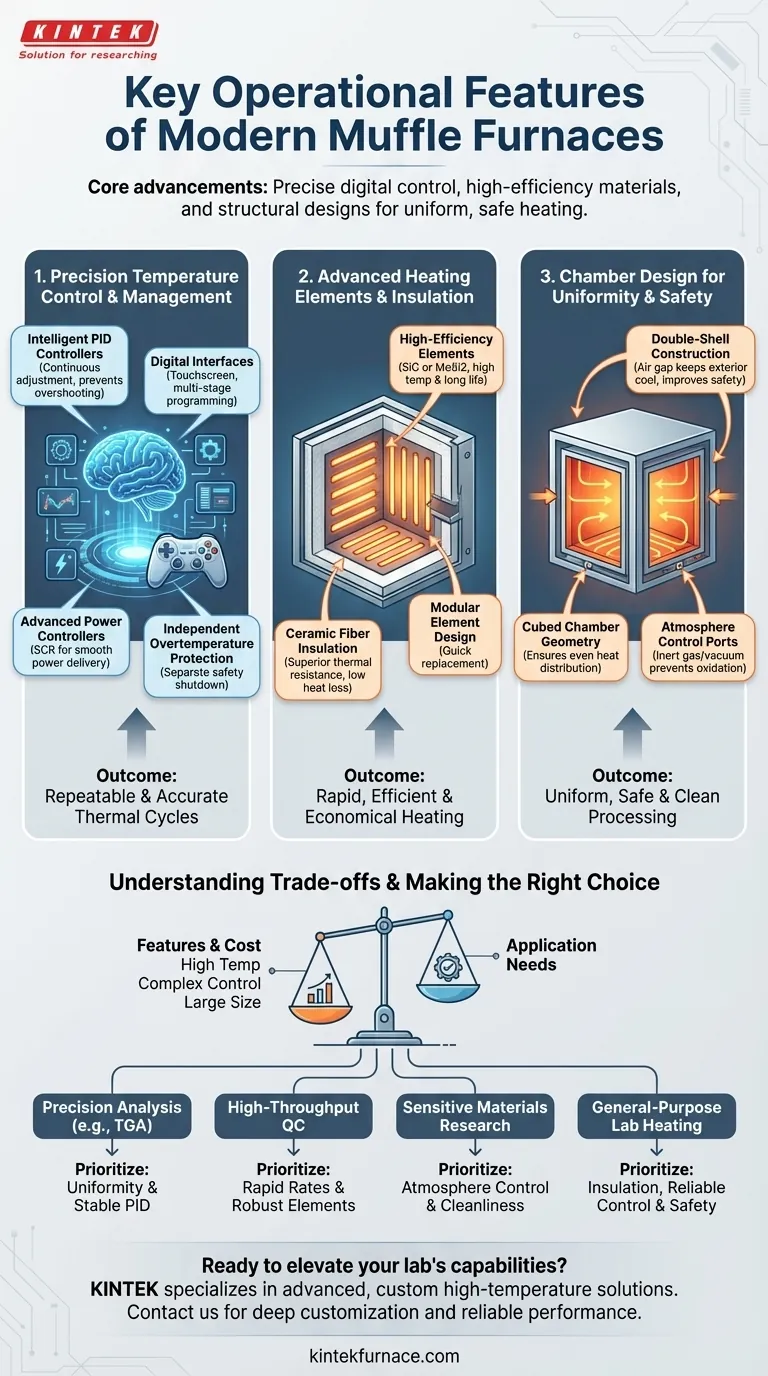

Im Wesentlichen zeichnen sich moderne Muffelöfen durch drei zentrale betriebliche Fortschritte aus: präzise digitale Temperaturregelung, hocheffiziente Materialien für schnelles und wirtschaftliches Heizen sowie strukturelle Designs, die eine gleichmäßige Wärmeverteilung und Bedienersicherheit gewährleisten. Diese Funktionen wirken zusammen, um eine wiederholbare, genaue und saubere Hochtemperaturverarbeitung zu liefern.

Die entscheidende Entwicklung ist der Wandel von einem einfachen beheizten Kasten zu einem intelligenten thermischen Verarbeitungssystem. Der Fokus liegt nicht mehr nur auf dem Erreichen einer hohen Temperatur, sondern auf der präzisen und effizienten Steuerung des gesamten thermischen Zyklus – von der Aufheizrate bis zur Atmosphäre.

Die Säulen des modernen Ofenbetriebs

Um den Wert eines modernen Ofens zu verstehen, müssen Sie über seine maximale Temperatur hinausblicken. Die wichtigsten Merkmale sind diejenigen, die Kontrolle, Effizienz und Konsistenz für Ihre spezifische Anwendung garantieren.

Präzise Temperaturregelung und -management

Das Gehirn des Ofens ist sein Steuerungssystem. Hier wurden die größten Fortschritte in Bezug auf Genauigkeit und Wiederholbarkeit erzielt.

- Intelligente PID-Regler: Proportional-Integral-Differential (PID)-Regler sind Standard. Sie überwachen die Temperatur kontinuierlich und passen die Leistung intelligent an, um ein Überschwingen des Sollwerts zu verhindern und so eine außergewöhnliche Stabilität zu gewährleisten.

- Digitale Schnittstellen: Touchscreen- oder Digitalanzeigen ermöglichen die präzise Eingabe von Temperatur und Zeit. Viele unterstützen die mehrstufige Programmierung, wodurch komplexe Heiz-, Halte- und Kühlzyklen automatisch ablaufen können.

- Fortschrittliche Leistungsregler: Phasenanschnitt-Thyristor (SCR)-Leistungsregler modulieren die an die Heizelemente gesendete Energie fein, wodurch eine reibungslose und hochreaktive Leistungsabgabe gewährleistet wird.

- Unabhängiger Übertemperaturschutz: Diese entscheidende Sicherheitsfunktion verwendet einen separaten Regler und Thermoelement, um den Ofen abzuschalten, wenn er eine sichere Temperaturgrenze überschreitet, wodurch sowohl der Ofen als auch sein Inhalt geschützt werden.

Fortschrittliche Heizelemente und Isolierung

Die Leistung und Effizienz eines Ofens werden durch die in seiner Konstruktion verwendeten Materialien bestimmt. Moderne Öfen nutzen spezialisierte Materialien, um den Energieverbrauch zu senken und die Heizgeschwindigkeit zu verbessern.

- Hocheffiziente Heizelemente: Während ältere Öfen einfache Widerstandsspulen verwendeten, kommen in modernen Geräten oft Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Elemente zum Einsatz. Diese ermöglichen stabiles Heizen bis zu sehr hohen Temperaturen mit höherer Energieeffizienz und längerer Lebensdauer.

- Keramikfaserisolierung: Leichte, hochreine Aluminiumoxid- oder Keramikfaserisolierungen bieten im Vergleich zu herkömmlichen Ziegeln einen überragenden Wärmewiderstand. Dies reduziert den Wärmeverlust erheblich, senkt die Energiekosten und ermöglicht es, dass die Außenseite des Ofens kühler bleibt.

- Modularer Elementaufbau: Viele Premium-Öfen verfügen über modulare Heizelemente. Dieses Design vereinfacht die Wartung und ermöglicht den schnellen Austausch eines einzelnen ausgefallenen Elements, ohne das gesamte Heizsystem demontieren zu müssen.

Kammerdesign für Gleichmäßigkeit und Sicherheit

Die physikalische Struktur des Ofens ist so konstruiert, dass eine gleichmäßige Erwärmung und ein sicherer Betrieb gewährleistet sind.

- Doppelwandige Konstruktion: Ein Innen- und Außengehäuse mit einem Luftspalt dazwischen ist ein Merkmal hochwertiger Bauweise. Diese Funktion minimiert die Wärmeübertragung auf das Außengehäuse, hält es berührungssicher und verbessert die Gesamtenergieeffizienz.

- Kubische Kammergeometrie: Eine Kammer mit annähernd gleichen Abmessungen in Höhe, Breite und Tiefe bietet die gleichmäßigste Wärmeverteilung. Dies ist entscheidend für Anwendungen, bei denen jeder Teil der Probe genau der gleichen Temperatur ausgesetzt sein muss.

- Atmosphärenkontrolle: Viele Öfen bieten jetzt Anschlüsse zum Einleiten kontrollierter Atmosphären, wie Stickstoff oder Argon, um Oxidation zu verhindern. Einige bieten sogar Vakuumfähigkeiten für hochempfindliche Prozesse.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Abwägen der Merkmale gegen Kosten und Verwendungszweck. Nicht jede Anwendung erfordert die fortschrittlichste und teuerste Option.

Heizelemente vs. Temperaturanforderungen

Die Art des Heizelements beeinflusst direkt die maximale Temperatur und die Kosten des Ofens. MoSi2-Elemente können sehr hohe Temperaturen (z.B. 1800°C) erreichen, sind aber kostspielig. Für viele Anwendungen unter 1400°C bieten SiC-Elemente ein hervorragendes Gleichgewicht zwischen Leistung und Wert.

Kontrollkomplexität vs. Anwendung

Ein Ofen mit einem mehrstufig programmierbaren PID-Regler ist für komplexe metallurgische oder Forschungsanwendungen unerlässlich. Für einfache Aufgaben wie Veraschung oder Trocknung ist jedoch ein einfacherer digitaler Regler mit einem einzigen Sollwert oft ausreichend, zuverlässiger und kostengünstiger.

Kammergröße vs. Gleichmäßigkeit

Während eine größere Kammer mehr Kapazität bietet, wird die Aufrechterhaltung einer perfekten Temperaturgleichmäßigkeit anspruchsvoller und energieintensiver. Für Anwendungen, die höchste Präzision erfordern, wird eine richtig dimensionierte, kubische Kammer eine größere, teilweise gefüllte Kammer stets übertreffen.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Ofen ist derjenige, dessen Merkmale direkt mit Ihren betrieblichen Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsanalysen liegt (z.B. TGA, Umweltprüfungen): Priorisieren Sie eine außergewöhnliche Temperaturgleichmäßigkeit (kubische Kammer) und einen hochstabilen PID-Regler.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle mit hohem Durchsatz liegt: Achten Sie auf schnelle Heiz-/Kühlraten und robuste, modulare Heizelemente für minimale Ausfallzeiten.

- Wenn Ihr Hauptaugenmerk auf der Forschung an empfindlichen Materialien liegt: Atmosphärenkontrollfunktionen (Inertgas oder Vakuum) und ein kontaminationsfreier elektrischer Betrieb sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborheizung liegt: Ein gut isoliertes Gerät mit einem zuverlässigen Digitalregler und robusten Sicherheitsmerkmalen bietet den besten Langzeitwert.

Letztendlich befähigt Sie das Verständnis dieser Betriebsmerkmale, ein Werkzeug auszuwählen, das nicht nur eine Wärmequelle ist, sondern ein präzises Instrument zur Erreichung Ihrer Ziele.

Zusammenfassungstabelle:

| Merkmalskategorie | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Temperaturregelung | PID-Regler, digitale Schnittstellen, SCR-Leistungsregler | Präzise und wiederholbare thermische Zyklen, erhöhte Sicherheit |

| Heizelemente & Isolierung | SiC/MoSi2-Elemente, Keramikfaserisolierung | Hoher Wirkungsgrad, schnelles Aufheizen, Energieeinsparung |

| Kammerdesign | Doppelwandige Konstruktion, kubische Geometrie, Atmosphärenkontrolle | Gleichmäßige Wärmeverteilung, Bedienersicherheit, Kontaminationsvermeidung |

Bereit, die Leistungsfähigkeit Ihres Labors mit einem kundenspezifischen Hochtemperaturofen zu steigern? KINTEK ist spezialisiert auf fortschrittliche Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Durch unsere starke Forschungs- und Entwicklungsabteilung und interne Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – für Präzision, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen