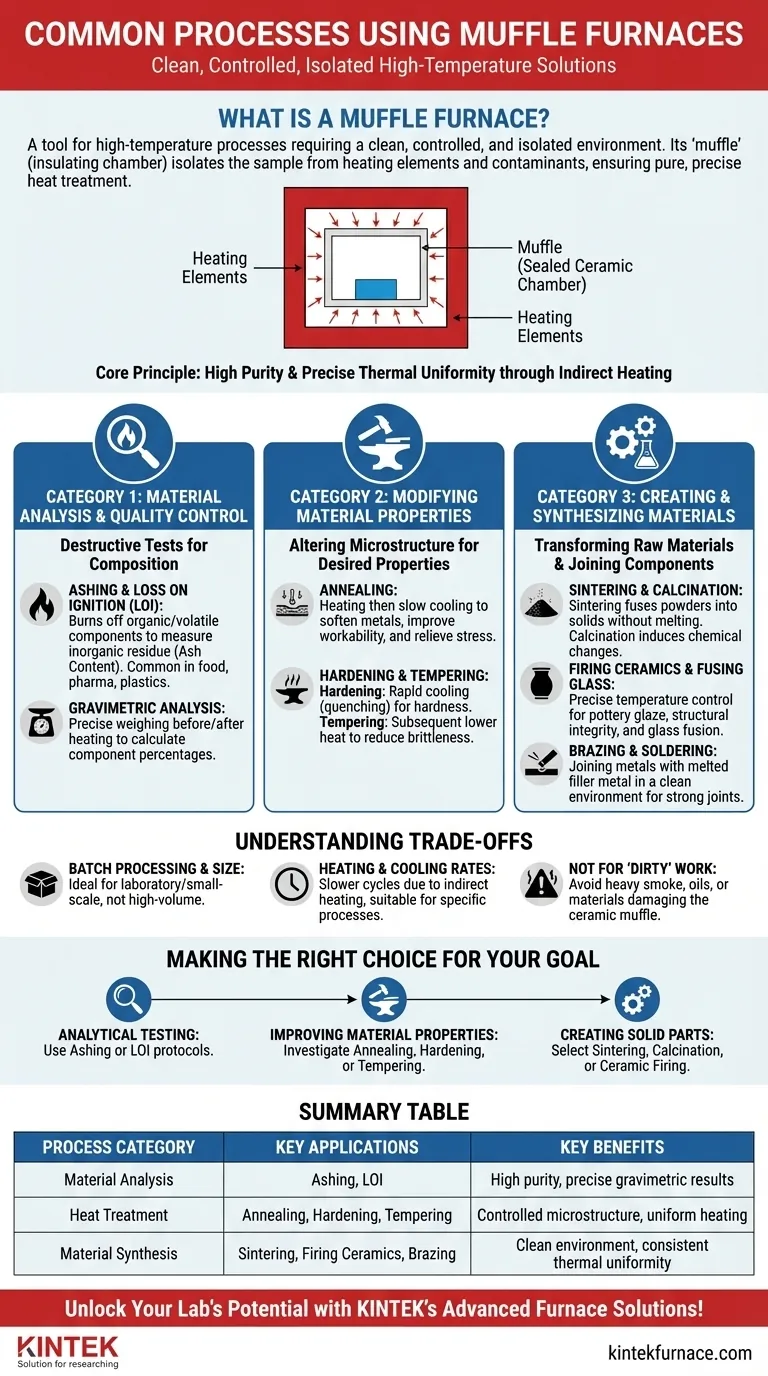

Im Kern wird ein Muffelofen für jeden Hochtemperaturprozess verwendet, der eine saubere, kontrollierte und isolierte Heizumgebung erfordert. Gängige Anwendungen fallen in drei Hauptkategorien: die Analyse der Zusammensetzung eines Materials (z. B. Veraschen), die Modifizierung der physikalischen Eigenschaften eines Materials (z. B. Glühen von Metallen) und die Synthese neuer Materialien (z. B. Brennen von Keramik oder Sintern von Pulvern).

Das definierende Merkmal eines Muffelofens ist nicht nur die hohe Hitze, sondern auch sein „Muffel“ – eine Isolierkammer, die die Probe von den Heizelementen und Brennstoffverunreinigungen isoliert. Dies garantiert, dass die Wärmebehandlung rein und präzise gesteuert wird, was der zugrunde liegende Grund ist, warum er für empfindliche Labor- und Industrieanwendungen ausgewählt wird.

Das Kernprinzip: Warum eine isolierte Kammer wichtig ist

Bevor die Anwendungen aufgelistet werden, ist es wichtig zu verstehen, warum der Muffelofen das Mittel der Wahl ist. Sein einzigartiges Design löst ein grundlegendes Problem bei Hochtemperaturarbeiten: Kontamination und ungleichmäßige Erwärmung.

Das Verständnis des „Muffels“

Ein Muffel ist eine versiegelte Innenkammer, typischerweise aus Hochtemperaturkeramik gefertigt, die das zu erhitzende Material umschließt.

Die Heizelemente erwärmen die Außenseite dieser Kammer, und die Wärme strahlt nach innen. Diese Trennung verhindert, dass Nebenprodukte der Verbrennung oder Materialabsplitterungen von den Heizelementen die Probe kontaminieren.

Erreichen hoher Reinheit

Dieses Design ist unerlässlich für Prozesse wie das Veraschen, bei dem das Ziel darin besteht, die winzige Menge an anorganischem Rückstand zu messen, die nach der Verbrennung verbleibt. Jede externe Kontamination würde die Ergebnisse ungültig machen.

Es ist auch in der Elektronik und Keramik von entscheidender Bedeutung, wo selbst mikroskopisch kleine Verunreinigungen die Eigenschaften des Endprodukts drastisch verändern können.

Gewährleistung einer präzisen thermischen Gleichmäßigkeit

Durch das Erhitzen der Kammerwände anstelle der direkten Probe erzeugt ein Muffelofen eine außergewöhnlich gleichmäßige thermische Umgebung. Dies stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was für konsistente Ergebnisse bei der Wärmebehandlung und Materialentwicklung entscheidend ist.

Kategorie 1: Materialanalyse und Qualitätskontrolle

Ein Hauptanwendungsgebiet von Muffelöfen ist die Bestimmung der Zusammensetzung einer Probe durch Hitze. Dies sind zerstörende Tests, die in Laboren und Qualitätskontrollabteilungen durchgeführt werden.

Veraschen und Glühverlust (LOI)

Dies ist die häufigste analytische Anwendung. Eine Probe wird auf eine hohe Temperatur (z. B. 550 °C oder 900 °C) erhitzt, um alle organischen und flüchtigen Bestandteile vollständig zu verbrennen.

Das verbleibende nicht brennbare Material ist der Aschegehalt. Dies ist eine Standardqualitätskennzahl in Branchen wie Lebensmittelwissenschaft, Pharmazie, Kunststoffe und Kohleanalyse.

Gravimetrische Analyse

Sowohl das Veraschen als auch LOI sind Formen der gravimetrischen Analyse. Durch präzises Wiegen der Probe vor und nach dem Erhitzen können Techniker den prozentualen Anteil an organischem Material, anorganischem Material oder Feuchtigkeitsgehalt berechnen.

Kategorie 2: Modifizierung von Materialeigenschaften (Wärmebehandlung)

Muffelöfen eignen sich ideal zur präzisen Veränderung der Mikrostruktur von Metallen und anderen Materialien, um gewünschte physikalische Eigenschaften wie Härte, Duktilität oder Festigkeit zu erzielen.

Glühen (Annealing)

Dieser Prozess beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das anschließende langsame Abkühlen. Das Glühen wird verwendet, um Metalle weicher zu machen, ihre Bearbeitung zu erleichtern und innere Spannungen zu lösen, die während der Herstellung entstanden sind.

Härten und Anlassen

Beim Härten wird ein Metall (wie Stahl) erhitzt und dann schnell abgekühlt (abgeschreckt), um eine harte, spröde Kristallstruktur einzuschließen.

Das Material ist nach dem Härten oft zu spröde und wird daher einer anschließenden, bei niedrigerer Temperatur durchgeführten Wärmebehandlung, dem Anlassen, unterzogen. Dieser Prozess, der ebenfalls in einem Muffelofen durchgeführt wird, reduziert die Sprödigkeit bei gleichzeitiger Beibehaltung eines Großteils der Härte.

Kategorie 3: Herstellung und Synthese von Materialien

Diese Kategorie beinhaltet die Verwendung von Hitze, um Rohstoffe in ein fertiges, festes Produkt umzuwandeln oder Komponenten miteinander zu verbinden.

Sintern und Kalzinieren

Sintern ist ein Prozess, bei dem Hitze verwendet wird, um Pulvermaterialien – wie Keramiken oder Metalle – zu einem festen, dichten Objekt zu verschmelzen, ohne sie vollständig zu schmelzen. Dies ist grundlegend für die Pulvermetallurgie und die Herstellung technischer Keramiken.

Kalzinieren beinhaltet das Erhitzen eines Materials, um eine chemische Veränderung herbeizuführen, wie das Austreiben von Kohlendioxid aus Kalkstein, um Kalk zu erzeugen.

Brennen von Keramiken und Verschmelzen von Glas

Die gleichmäßige Hochtemperaturumgebung eines Muffelofens ist perfekt zum Brennen von Geschirr und Keramik, wo präzise Temperaturrampen und Haltezeiten erforderlich sind, um die gewünschte Glasur und strukturelle Integrität zu erreichen. Er wird auch zum Verschmelzen von Glasstücken in Kunst und Fertigung verwendet.

Löten und Hartlöten

Hartlöten ist ein Verfahren zum Verbinden zweier Metallteile durch das Schmelzen eines Füllmetalls in die Verbindung. Ein Muffelofen, manchmal mit einer kontrollierten Atmosphäre, liefert die saubere, gleichmäßige Hitze, die für starke, zuverlässige Verbindungen erforderlich ist, ohne die Grundmetalle zu schmelzen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Muffelöfen nicht die Lösung für jede Heizaufgabe. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem effektiven Einsatz.

Chargenverarbeitung und Größe

Muffelöfen sind von Natur aus Chargenprozessoren und in der Regel kleiner als Industrieöfen. Sie eignen sich am besten für Laborarbeiten, Kleinserienproduktion oder die Verarbeitung von Hochleistungskomponenten und weniger für die Massenfertigung.

Heiz- und Abkühlraten

Da die Wärme indirekt durch die Wände der Muffelkammer übertragen werden muss, können Heiz- und Abkühlzyklen langsamer sein als bei direkten Flammenöfen oder Induktionserwärmung. Dies kann ein Vorteil für Prozesse wie das Glühen sein, aber ein Nachteil, wenn schnelle Zyklen erforderlich sind.

Nicht für „schmutzige“ Arbeiten

Die größte Stärke des Muffelofens – seine saubere Umgebung – ist auch eine Einschränkung. Er ist nicht für Prozesse bestimmt, bei denen starker Rauch, Öle oder Materialien anfallen, die den empfindlichen Keramikmuffel beschädigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt den Prozess, den Sie anwenden werden. Der gemeinsame Nenner ist immer die Notwendigkeit einer reinen, präzise kontrollierten thermischen Umgebung.

- Wenn Ihr Hauptaugenmerk auf der analytischen Prüfung liegt: Sie werden Veraschungs- oder Glühverlustprotokolle verwenden, um den anorganischen oder nicht flüchtigen Gehalt einer Probe zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Verarbeitbarkeit oder Festigkeit eines Materials liegt: Sie sollten Glüh-, Härte- oder Anlasszyklen untersuchen, die für Ihr Material spezifisch sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvern oder Rohmaterialien liegt: Prozesse wie Sintern, Kalzinieren oder Keramikbrennen werden Ihre Hauptanwendungen sein.

Letztendlich ist der Muffelofen das maßgebliche Werkzeug, wenn die Integrität Ihrer Probe und die Präzision des Temperaturprofils von größter Bedeutung sind.

Zusammenfassungstabelle:

| Prozesskategorie | Wichtige Anwendungen | Wesentliche Vorteile |

|---|---|---|

| Materialanalyse | Veraschen, Glühverlust | Hohe Reinheit, präzise gravimetrische Ergebnisse |

| Wärmebehandlung | Glühen, Härten, Anlassen | Kontrollierte Mikrostruktur, gleichmäßige Erwärmung |

| Materialsynthese | Sintern, Keramikbrennen, Hartlöten | Saubere Umgebung, konsistente thermische Gleichmäßigkeit |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus!

KINTEK nutzt herausragende F&E und die eigene Fertigung, um diversen Laboren zuverlässige Muffel-, Rohr-, Dreh-, Vakuum-, Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, präzise Temperaturkontrolle und konsistente Ergebnisse für Prozesse wie Veraschen, Glühen und Sintern liefern.

Sind Sie bereit, die Effizienz und Genauigkeit Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen