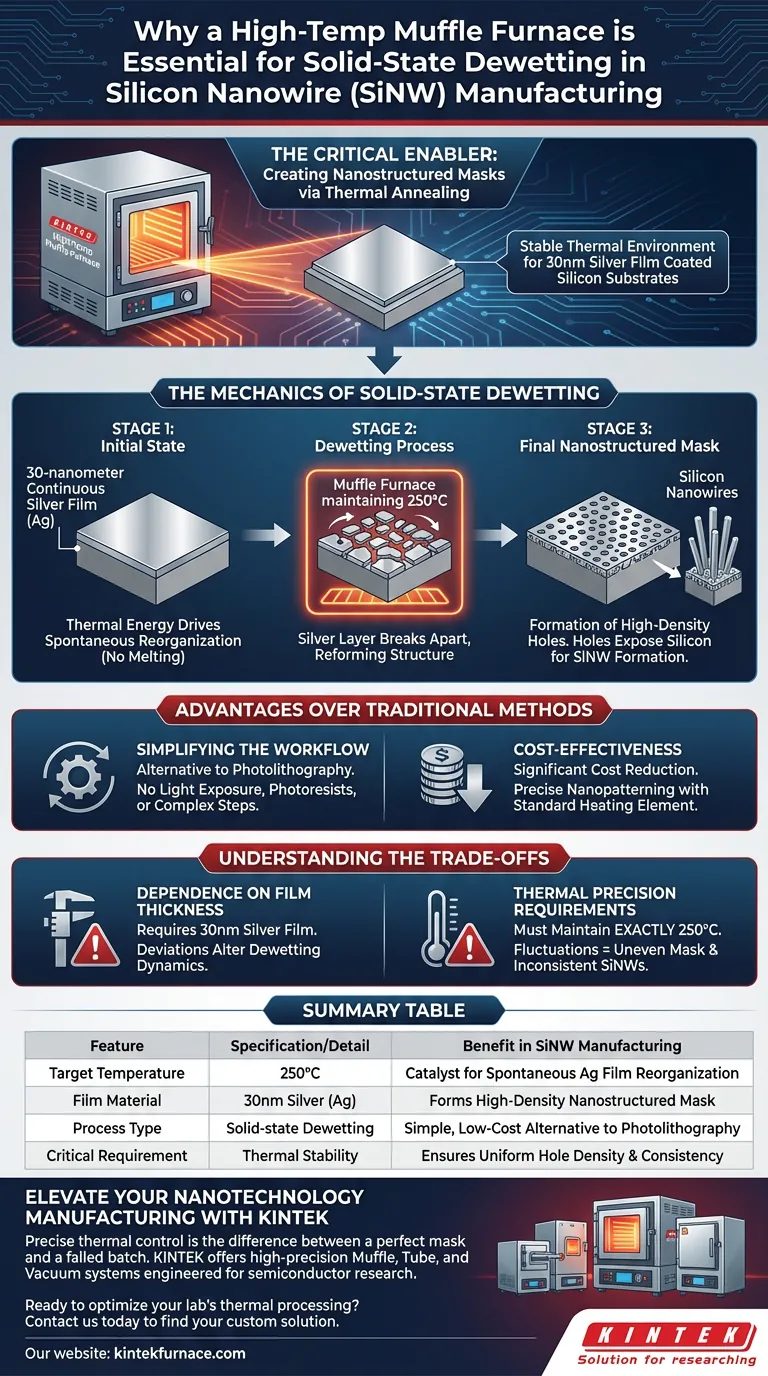

Ein Hochtemperatur-Muffelofen ist die entscheidende Voraussetzung für die Erstellung nanostrukturierter Masken durch thermisches Ausglühen. Er bietet die stabile thermische Umgebung, die erforderlich ist, um Siliziumsubstrate zu erhitzen, die mit einem 30-Nanometer-Silberfilm beschichtet sind. Diese spezifische Wärmeanwendung löst das physikalische Phänomen der Festkörper-Entnetzung aus, das für die Definition der Struktur von Silizium-Nanodrähten unerlässlich ist.

Der Muffelofen hält eine präzise Temperatur von 250 °C, um einen kontinuierlichen Silberfilm in eine nanostrukturierte Maske mit hochdichten Löchern umzuwandeln. Dieser Prozess ersetzt effektiv die komplexe Fotolithografie und bietet einen einfacheren und kostengünstigeren Weg zur hochpräzisen Nanopatternierung.

Die Mechanik der Festkörper-Entnetzung

Umwandlung des Silberfilms

Der Prozess beginnt mit einem Siliziumsubstrat, das mit einem kontinuierlichen 30-Nanometer-Silberfilm beschichtet ist.

Im Ofen wird das Silber nicht geschmolzen, sondern ausgeglüht. Diese thermische Energie bewirkt, dass sich der dünne Film spontan entwickelt und seine Struktur neu organisiert.

Erstellung der nanostrukturierten Maske

Während des Entnetzungsprozesses bricht die kontinuierliche Silberschicht auseinander.

Sie bildet sich zu einer Maske mit hochdichten Löchern neu. Diese Löcher legen das darunterliegende Silizium in einem bestimmten Muster frei, das definiert, wo die Silizium-Nanodrähte schließlich gebildet werden.

Die Rolle der Temperaturstabilität

Der Muffelofen wird speziell benötigt, um eine kontrollierte Umgebung von 250 °C aufrechtzuerhalten.

Diese konstante Temperatur ist der Katalysator, der den Entnetzungsprozess antreibt. Ohne diese präzise thermische Kontrolle würde sich der Silberfilm nicht zu der notwendigen Maskenstruktur entwickeln.

Vorteile gegenüber herkömmlichen Methoden

Vereinfachung des Arbeitsablaufs

Die Standard-Halbleiterfertigung stützt sich oft auf die Fotolithografie zur Erstellung von Mustern.

Die Festkörper-Entnetzung in einem Muffelofen dient als einfache Alternative zu diesem traditionellen Ansatz. Sie erzielt ähnliche Musterergebnisse ohne die Notwendigkeit von Lichteinwirkung, Fotolacken oder komplexen Entwicklungsschritten.

Kosteneffizienz

Durch den Wegfall von Fotolithografie-Geräten reduziert diese Methode die Herstellungskosten erheblich.

Sie ermöglicht eine präzise Nanopatternierung nur mit einem dünnen Silberfilm und einem Standard-Heizelement.

Verständnis der Kompromisse

Abhängigkeit von der Filmdicke

Der beschriebene Prozess ist spezifisch auf einen 30-Nanometer-Silberfilm angewiesen.

Abweichungen von dieser spezifischen Dicke können die Entnetzungsdynamik verändern. Wenn der Film zu dick oder zu dünn ist, bildet er möglicherweise nicht die hochdichten Löcher, die für eine effektive Maskierung erforderlich sind.

Anforderungen an die thermische Präzision

Obwohl die Methode einfach ist, ist sie sehr empfindlich gegenüber der Temperaturgenauigkeit.

Der Ofen muss genau 250 °C halten. Temperaturschwankungen könnten zu einer ungleichmäßigen Maske führen, was zu inkonsistenten Silizium-Nanodraht-Strukturen führt.

Die richtige Wahl für Ihr Projekt treffen

Berücksichtigen Sie bei der Integration eines Muffelofens für die Festkörper-Entnetzung Ihre spezifischen Fertigungsziele:

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Nutzen Sie diese Methode, um die hohen Gemeinkosten und die Komplexität der traditionellen Fotolithografieschritte zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Muffelofen kalibriert ist, um eine strenge 250 °C-Umgebung aufrechtzuerhalten, um eine gleichmäßige Maskenbildung zu gewährleisten.

Dieser Ansatz verwandelt einen Standard-Heizprozess in ein leistungsfähiges, kostengünstiges Werkzeug für die Präzisionsnanotechnologie.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Vorteil bei der SiNW-Herstellung |

|---|---|---|

| Zieltemperatur | 250 °C | Katalysator für spontane Silberfilm-Reorganisation |

| Filmmaterial | 30 nm Silber (Ag) | Bildet die hochdichte nanostrukturierte Maske |

| Prozesstyp | Festkörper-Entnetzung | Einfache, kostengünstige Alternative zur Fotolithografie |

| Kritische Anforderung | Thermische Stabilität | Gewährleistet gleichmäßige Lochdichte und Maskenkonsistenz |

Verbessern Sie Ihre Nanotechnologie-Fertigung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer perfekten nanostrukturierten Maske und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir die strengen Anforderungen der Festkörper-Entnetzung und der Produktion von Silizium-Nanodrähten (SiNW).

Mit Unterstützung von Experten für Forschung und Entwicklung und erstklassiger Fertigung bieten wir hochpräzise Muffel-, Röhren- und Vakuumsysteme, die speziell für die Halbleiterforschung und Nanostrukturierung entwickelt wurden. Egal, ob Sie einen Standard-Tischofen oder ein vollständig anpassbares Hochtemperatursystem benötigen, das auf Ihre einzigartige Filmdicke und Ihre Ausglühparameter zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Sie benötigen, um Kosten zu senken und die Prozesskonsistenz zu verbessern.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umgebungsbedingungen sind für einen sicheren Muffelofenbetrieb erforderlich? Sorgen Sie für Sicherheit und Langlebigkeit in Ihrem Labor

- Was ist der Hauptnachteil von Muffelöfen bezüglich der Inertgasverteilung? Erfahren Sie, wie Sie eine gleichmäßige Atmosphäre gewährleisten können

- Welche wärmedämmenden Materialien werden in Muffelöfen verwendet? Wählen Sie die richtige Isolierung für Effizienz und Langlebigkeit

- Was macht einen Muffelofen vielseitig? Ermöglichen Sie präzises, kontaminationsfreies Heizen für Ihr Labor

- Wie ermöglicht ein Hochtemperatur-Muffelofen die doppelte Wärmebehandlung von Ti0.96Nb0.04O2? Beherrschen Sie die Leitfähigkeit

- Welchen Temperaturbereich können Kammeröfen erreichen? Erreichen Sie 1800 °C für präzise thermische Bearbeitung

- Wie funktionieren elektrische Muffelöfen? Präzises Heizen für Ihr Labor entdecken

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Wärmebehandlung von Cu-Ni-P-Legierungen? Optimieren Sie Ihre Kaltwalzergebnisse