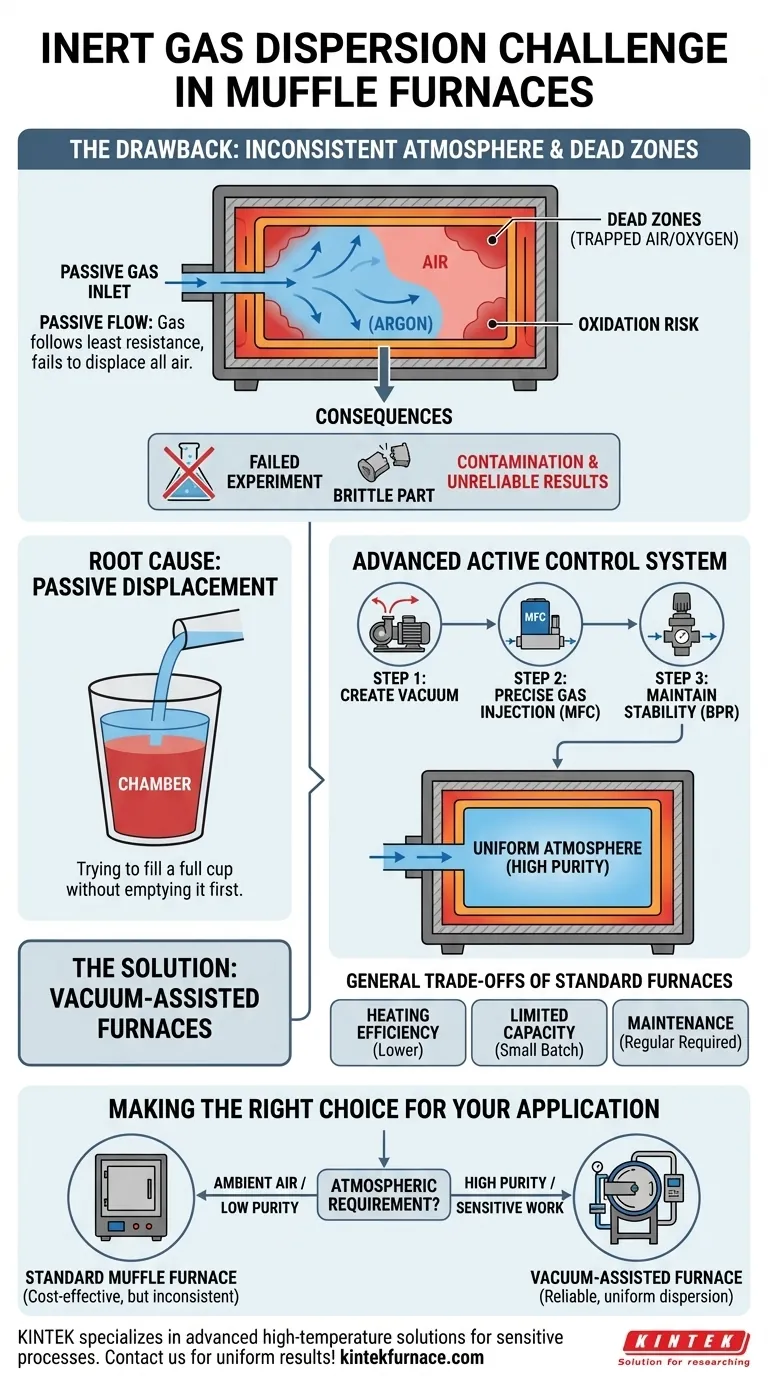

Der Hauptnachteil eines Standard-Muffelofens ist seine Unfähigkeit, eine gleichmäßige Inertgasverteilung zu gewährleisten. Anstatt die Kammer gleichmäßig zu sättigen, bleibt das Inertgas oft in Taschen gefangen, insbesondere an den Rändern und Ecken. Dies führt zu einer inkonsistenten Atmosphäre, die Prozesse, die eine reine, sauerstofffreie Umgebung erfordern, beeinträchtigen kann.

Ein Standard-Muffelofen hat Schwierigkeiten mit inerten Atmosphären, da er sich auf passive Gasverdrängung verlässt, die oft unvollständig ist. Für Anwendungen, die eine echte atmosphärische Reinheit und Gleichmäßigkeit erfordern, ist ein System mit aktiver Vakuum- und Druckregelung erforderlich.

Die Grundursache: Passiver Fluss vs. Aktive Steuerung

Das Kernproblem liegt in der Art und Weise, wie ein grundlegender Muffelofen Inertgas einleitet. Er drückt einfach Gas in die Kammer und hofft, dass es die vorhandene Luft verdrängt. Diese Methode ist für empfindliche Arbeiten grundsätzlich unzuverlässig.

Das Problem der „Totzonen“

In einem Standardofen folgt das einströmende Inertgas dem Weg des geringsten Widerstands. Es mischt sich nicht aktiv mit der vorhandenen Atmosphäre, was zu Bereichen führt, in denen die ursprüngliche Luft nie vollständig gereinigt wird. Diese „Totzonen“ oder Taschen bilden sich typischerweise in Ecken und stagnierenden Bereichen.

Dieser Prozess ist vergleichbar mit dem Versuch, eine bereits mit einer dichteren Flüssigkeit gefüllte Tasse mit Wasser zu füllen, ohne sie vorher zu leeren. Das Wasser fließt zwar hinein, verdrängt aber den ursprünglichen Inhalt nicht perfekt.

Die Folgen einer inkonsistenten Atmosphäre

Für Prozesse wie das Glühen, Löten oder Sintern empfindlicher Materialien ist das Vorhandensein von Sauerstoff oder Feuchtigkeit ein kritischer Fehlerpunkt. Eine inkonsistente Atmosphäre führt direkt zu Oxidation und Kontamination, was zu fehlgeschlagenen Experimenten, spröden Teilen und unzuverlässigen Ergebnissen führt.

Ein Prozess, der 99,99 % Argon erfordert, ist nicht erfolgreich, wenn in den Ecken der Kammer Taschen mit 20 % Sauerstoff verbleiben.

Die Lösung: Vakuumunterstützte Öfen

Um das Dispersionsproblem zu lösen, verwenden fortschrittliche Öfen eine völlig andere Methodik. Sie drücken nicht einfach Gas hinein; sie verwalten die gesamte atmosphärische Umgebung aktiv.

Schritt 1: Erzeugen eines Vakuums

Der erste und wichtigste Schritt ist die Verwendung einer Vakuumpumpe, um die vorhandene Atmosphäre aus der Kammer zu entfernen. Durch das Erzeugen eines Vakuums saugt das System die Luft aus jeder Ecke ab und eliminiert so das Risiko von Resttaschen.

Schritt 2: Präzise Gasinjektion mit einem MFC

Sobald die Kammer evakuiert ist, wird ein Mass Flow Controller (MFC) verwendet, um sie mit dem gewünschten Inertgas nachzufüllen. Ein MFC ist ein ausgeklügeltes Ventil, das Gas mit extremer Präzision, oft in Millilitern pro Minute gemessen, injiziert und so das genaue Volumen und die Durchflussrate gewährleistet.

Schritt 3: Stabilität durch einen BPR aufrechterhalten

Während des gesamten Heizprozesses arbeitet ein Back-Pressure Regulator (BPR) Hand in Hand mit der Vakuumpumpe. Dieses System hält einen konstanten, gleichmäßigen Druck in der Kammer aufrecht, verhindert das Eindringen von Außenluft und sorgt dafür, dass das Inertgas gleichmäßig verteilt bleibt.

Die allgemeinen Kompromisse verstehen

Während eine schlechte Gasverteilung ein wichtiger Nachteil für bestimmte Anwendungen ist, ist es wichtig, die anderen Einschränkungen von Muffelöfen zu verstehen.

Heizeffizienz

Viele Muffelofenkonstruktionen haben indirekte Heizelemente, was im Vergleich zu anderen Ofentypen zu einer geringeren thermischen Effizienz und einem höheren Energieverbrauch führen kann.

Begrenzte Kapazität

Standard-Muffelöfen sind typischerweise für Labor- oder Kleinserienfertigungen konzipiert. Ihre Kapazität ist oft für die großtechnische industrielle Fertigung unzureichend.

Wartungsanforderungen

Um genaue Temperaturen und eine zuverlässige Leistung zu gewährleisten, erfordern Muffelöfen eine regelmäßige Wartung, einschließlich Kalibrierung und den potenziellen Austausch von Heizelementen und Thermoelement-Sensoren.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Ofens hängt ausschließlich von den atmosphärischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung in Umgebungsluft liegt: Ein Standard-Muffelofen ist ein kostengünstiges und perfekt geeignetes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf einem Prozess mit geringer Reinheit und ohne kritische Anforderungen liegt: Ein Standardofen mit einer kontinuierlichen Gasspülung kann ausreichen, aber Sie müssen das hohe Risiko einer inkonsistenten Atmosphäre in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen inerten Atmosphäre für empfindliche Arbeiten liegt: Ein Vakuum-Muffelofen mit einem MFC und BPR ist die einzig zuverlässige Lösung.

Letztendlich ist das Verständnis der Empfindlichkeit Ihres Prozesses gegenüber atmosphärischer Kontamination der Schlüssel zur Auswahl der richtigen Ausrüstung.

Zusammenfassungstabelle:

| Aspekt | Standard-Muffelofen | Fortschrittlicher vakuumunterstützter Ofen |

|---|---|---|

| Gasverteilung | Schlecht, mit Totzonen und inkonsistenter Atmosphäre | Ausgezeichnet, mit gleichmäßiger Verteilung durch Vakuum und MFC |

| Atmosphärenkontrolle | Passive Gasverdrängung, unzuverlässig für Reinheit | Aktive Steuerung mit Vakuum, MFC und BPR für hohe Reinheit |

| Eignung | Am besten für Umgebungsluft oder Prozesse mit geringer Reinheit | Ideal für hochreine, empfindliche Anwendungen wie Glühen |

| Hauptmerkmale | Kostengünstig, einfaches Design | Präzise Gaseinspritzung, stabiler Druck, reduzierte Kontamination |

Haben Sie in Ihrem Labor mit inkonsistenten Atmosphären zu kämpfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf empfindliche Prozesse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit umfassender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Sorgen Sie für eine gleichmäßige Inertgasverteilung und zuverlässige Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas