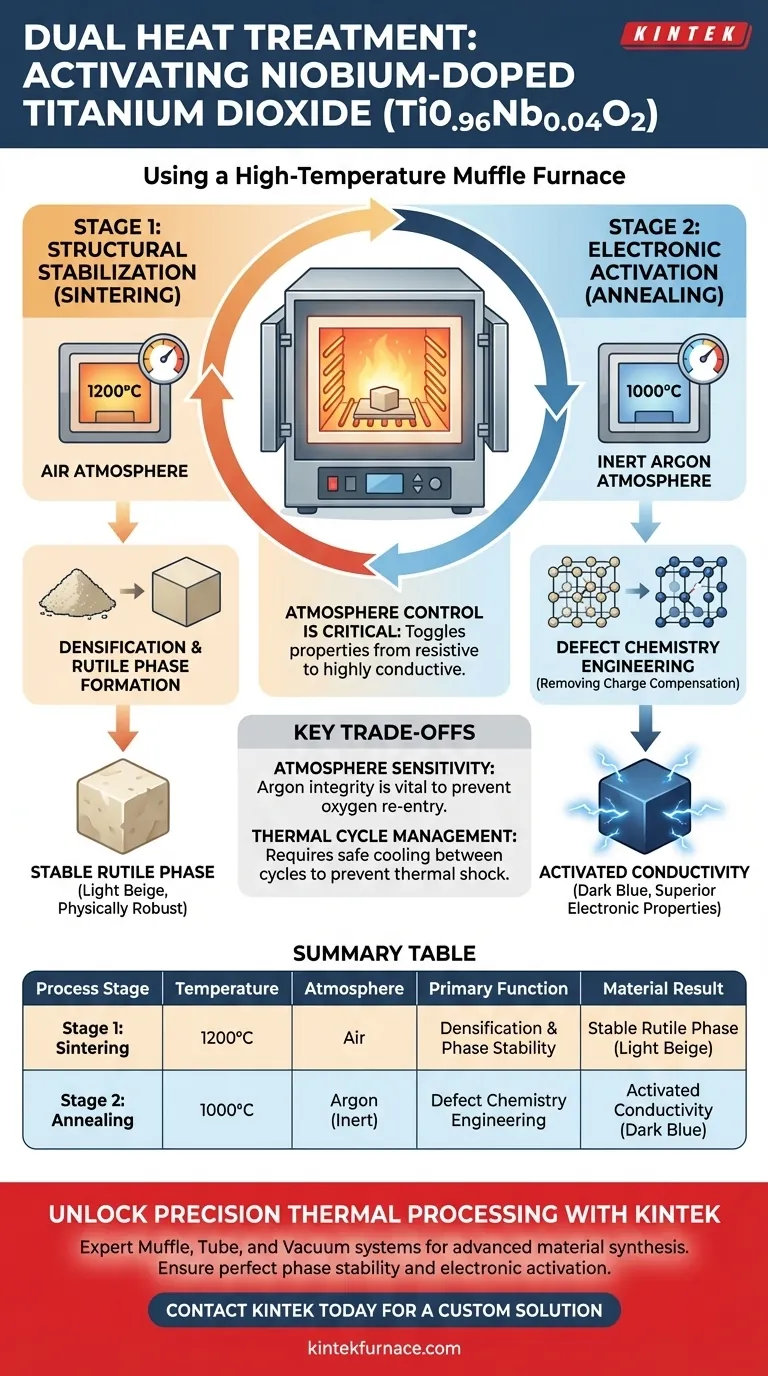

Ein Hochtemperatur-Muffelofen dient als kritische Reaktionskammer für die Umwandlung von Niob-dotiertem Titandioxid (Ti0.96Nb0.04O2) von einem Standardoxid in ein funktionelles elektronisches Material. Er führt ein zweistufiges thermisches Protokoll aus: Zuerst wird die strukturelle Integrität durch Densifizierungssintern bei 1200 °C an der Luft sichergestellt, und anschließend wird die elektronische Leitfähigkeit durch sekundäres Glühen bei 1000 °C in einer inerten Argonatmosphäre aktiviert.

Die Fähigkeit des Muffelofens, zwischen oxidierenden und inerten Atmosphären zu wechseln, ist der entscheidende Faktor in diesem Prozess. Durch die Kontrolle der Umgebung schalten Sie effektiv die Eigenschaften des Materials von einem resistiven Zustand in einen hochleitfähigen Zustand durch präzises Defekt-Engineering.

Stufe 1: Strukturelle Stabilisierung

Densifizierungssintern

Die erste Funktion des Ofens besteht darin, die physische Struktur des Materials zu etablieren. Durch Erhitzen der Probe auf 1200 °C in einer Standard-Luftatmosphäre fördert der Ofen die Verdichtung.

Bildung der Rutilphase

Diese Hochtemperaturumgebung zwingt das Material zum Sintern und fixiert es in einer stabilen Rutilphase. In dieser Phase ist das Material physisch robust, hat aber seine gewünschten elektronischen Eigenschaften noch nicht erreicht.

Strahlungsheizmechanismus

Da ein Muffelofen Strahlungswärme von seinen Wänden anstelle von direktem Flammenkontakt nutzt, ist die Probe vor kontaminierenden Verbrennungsprodukten geschützt. Dies gewährleistet, dass die gebildete Rutilphase chemisch rein ist.

Stufe 2: Elektronische Aktivierung

Sekundäres inertes Glühen

Die zweite, spezialisiertere Funktion des Ofens ist die Durchführung des Glühens bei 1000 °C unter Argonatmosphäre. Bei diesem Schritt geht es nicht um die physische Struktur, sondern um die chemische Modifikation.

Anpassung der Defektchemie

Die inerte Argonumgebung ist entscheidend für die Anpassung des defektchemischen Zustands des Materials. Sie wirkt durch die Entfernung von Ladungskompensationseffekten, die durch Titanleerstellen verursacht werden.

Die visuelle und elektrische Transformation

Diese chemische Verschiebung bewirkt eine sofortige physikalische Veränderung: Das Material wechselt von hellbeige zu dunkelblau. Diese Farbänderung zeigt an, dass eine überlegene elektronische Leitfähigkeit erfolgreich aktiviert wurde.

Verständnis der Kompromisse

Atmosphärenempfindlichkeit

Der Erfolg der zweiten Stufe hängt vollständig von der Integrität der inerten Atmosphäre ab. Wenn der Muffelofen keine reine Argonumgebung aufrechterhalten kann, tritt Sauerstoff wieder in das System ein, was die Entfernung von Titanleerstellen verhindert und die Aktivierung der Leitfähigkeit fehlschlagen lässt.

Management des thermischen Zyklus

Das Durchführen von zwei unterschiedlichen Hochtemperaturzyklen (1200 °C und 1000 °C) belastet sowohl die Probe als auch die Heizelemente thermisch erheblich. Anwender müssen die Zeit für die sichere Abkühlung des Ofens zwischen der Luftsinternphase und der Argon-Glühphase berücksichtigen, um thermische Schocks zu vermeiden.

Optimierung Ihrer Wärmebehandlungsstrategie

Um die besten Ergebnisse mit Niob-dotiertem Titandioxid zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den anfänglichen Luftsinternzyklus bei 1200 °C, um die Dichte zu maximieren und eine stabile Rutilphase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihre Ofendichtung während des Argon-Schritts bei 1000 °C einwandfrei ist, um Ladungskompensationseffekte vollständig zu eliminieren.

Die Beherrschung der Atmosphäre im Ofen ist ebenso entscheidend wie die Kontrolle der Temperatur.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Atmosphäre | Primäre Funktion | Materialergebnis |

|---|---|---|---|---|

| Stufe 1: Sintern | 1200°C | Luft | Densifizierung & Phasenstabilität | Stabile Rutilphase (Hellbeige) |

| Stufe 2: Glühen | 1000°C | Argon (Inert) | Defektchemisches Engineering | Aktivierte Leitfähigkeit (Dunkelblau) |

Präzise thermische Verarbeitung mit KINTEK

Fortschrittliche Materialsynthese wie Niob-dotiertes Titandioxid erfordert absolute Kontrolle über Atmosphäre und thermische Zyklen. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die diese strengen Anforderungen erfüllen.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um sicherzustellen, dass Ihr Labor jedes Mal eine perfekte Phasenstabilität und elektronische Aktivierung erreicht. Ob Sie präzises Umschalten der Atmosphäre oder überlegene Temperaturuniformität benötigen, wir liefern die Werkzeuge für Ihren Erfolg.

Bereit, Ihre Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung!

Visuelle Anleitung

Referenzen

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Kammerwiderstandsofen für das Homogenisierungsglühen von Legierungs-Mikrodraht verwendet? Wichtige Vorteile erklärt

- Was ist das Prinzip eines Muffelofens im Labor? Erreichen einer reinen, kontaminationsfreien Erwärmung

- Was sollte vor dem ersten Gebrauch oder nach längerer Inaktivität eines Muffelofens getan werden? Wesentlicher Einbrennleitfaden

- Wie werden industrielle Muffelöfen oder RTA-Öfen zur Aufzeichnung von Hochtemperaturereignissen verwendet? Aufzeichnung der thermischen Historie.

- Was sind die primären Verwendungszwecke einer Muffelofen? Erreichen Sie präzise Hochtemperaturprozesse

- Welche Art von Temperaturregelsystem verwendet die Muffelkammer? Master Precision Heating mit PID-Regelung

- Warum gelten elektrische Öfen als leisere Heizoption? Stille Funktion erklärt

- Wofür wird eine Muffelofen in Laboren häufig eingesetzt? Unerlässlich für die Hochtemperatur-Materialverarbeitung