Vor dem ersten Gebrauch oder nach einer langen Zeit der Inaktivität muss ein Muffelofen einem kritischen Einbrenn- oder Trocknungsvorgang unterzogen werden. Dieser Prozess beinhaltet das langsame Erhitzen des Ofens über einen spezifischen Temperaturbereich über mehrere Stunden. Dies ist kein optionaler Schritt; er ist unerlässlich, um katastrophale Schäden an den internen Komponenten des Ofens zu verhindern.

Die poröse Keramikisolierung im Inneren eines Muffelofens nimmt im Laufe der Zeit Feuchtigkeit aus der Luft auf. Das schnelle Erhitzen eines feuchten Ofens verwandelt diese eingeschlossene Feuchtigkeit in Hochdruckdampf, der die feuerfeste Auskleidung reißen und die Heizelemente beschädigen kann. Ein kontrollierter Trocknungszyklus ist die einzige Möglichkeit, diese Feuchtigkeit sicher zu entfernen und die Ausrüstung zu schützen.

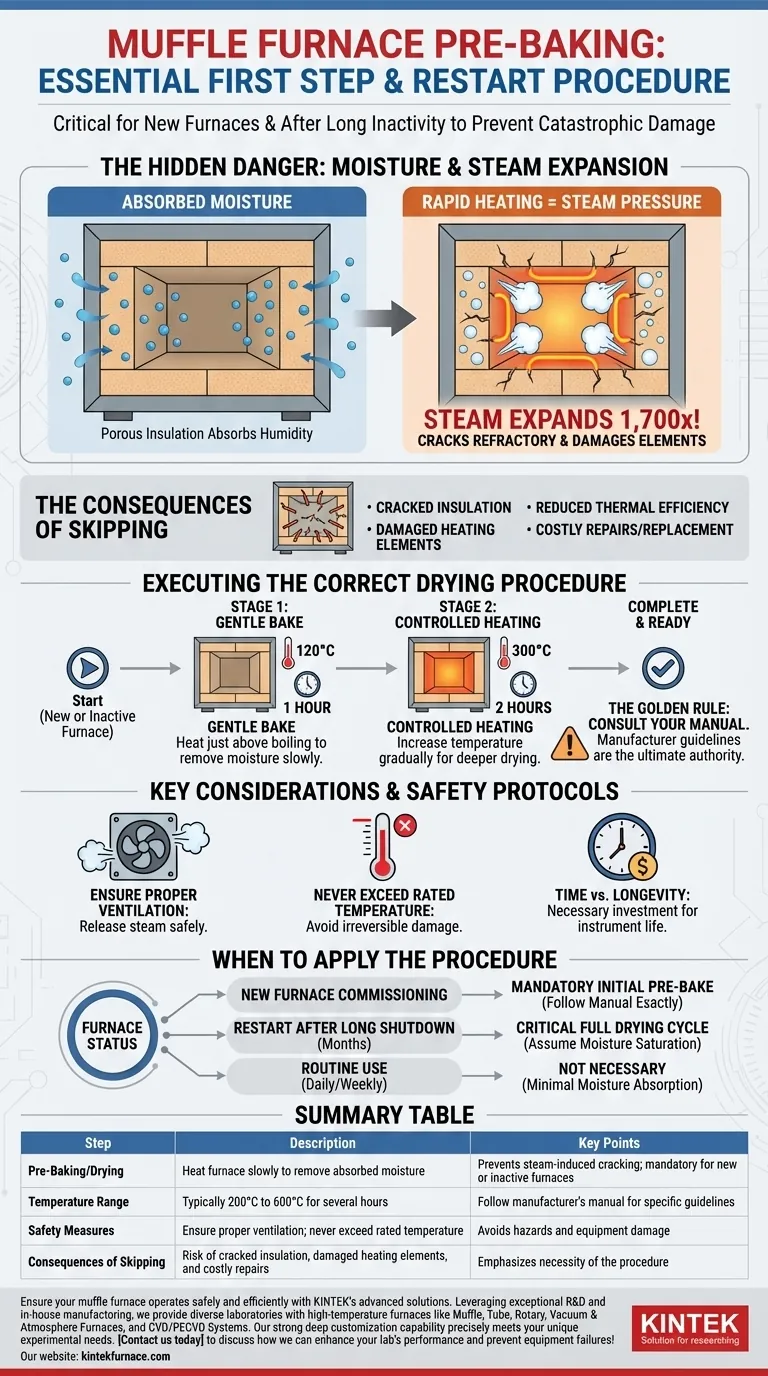

Warum das Einbrennen unerlässlich ist

Das Verständnis der Wissenschaft hinter diesem Verfahren verdeutlicht, warum es ein obligatorischer Schritt zur Gewährleistung der Langlebigkeit und Sicherheit des Ofens ist. Das Risiko liegt in den physikalischen Eigenschaften der Kernmaterialien des Ofens.

Die verborgene Gefahr: Absorbierte Feuchtigkeit

Die feuerfesten Ziegel und die Keramikfaserisolierung, die einen Muffelofen auskleiden, sind naturgemäß porös. Wie ein Schwamm nehmen diese Materialien langsam Wassermoleküle aus der Umgebungsfeuchtigkeit in der Luft auf und halten sie fest. Ein Ofen, der wochen- oder monatelang stillgestanden hat, kann eine erhebliche Menge Feuchtigkeit enthalten.

Die Physik der Dampfexpansion

Wenn Wasser zu Dampf wird, dehnt es sich auf über das 1.700-fache seines ursprünglichen Volumens aus. Wenn dieser Phasenübergang schnell in den mikroskopisch kleinen Poren des Keramikmaterials stattfindet, ist der resultierende Innendruck immens. Dieser Prozess wird oft als Abplatzung bezeichnet.

Diese plötzliche, heftige Ausdehnung übt eine unglaubliche Kraft auf das umgebende Material aus und erzeugt Mikrorisse, die sich schnell ausbreiten können.

Die Kosten des Überspringens dieses Schritts

Das Versäumnis, einen Trocknungszyklus durchzuführen, kann zu schwerwiegenden und kostspieligen Folgen führen. Das häufigste Ergebnis ist eine gerissene Isolierung, die die thermische Effizienz und Temperaturgleichmäßigkeit des Ofens beeinträchtigt.

In extremeren Fällen kann der Druck dazu führen, dass die feuerfeste Auskleidung zerspringt, wodurch die Ofenkammer dauerhaft beschädigt und die empfindlichen Heizelemente möglicherweise zerstört werden. Dies verwandelt eine einfache vorbeugende Maßnahme in eine kostspielige Reparatur oder einen Austausch.

Durchführung des korrekten Trocknungsverfahrens

Während die genauen Parameter von Ihrem spezifischen Modell abhängen, folgt der Trocknungsprozess einem universellen Prinzip: Erhöhen Sie die Temperatur langsam, damit Feuchtigkeit verdunsten und sicher entweichen kann.

Allgemeine Richtlinie: Ein zweistufiges Einbrennen

Ein gängiges und effektives Verfahren beinhaltet ein mehrstündiges Einbrennen bei niedrigen bis mittleren Temperaturen. Eine allgemeine Empfehlung ist, den Ofen vier Stunden lang bei einer Temperatur zwischen 200°C und 600°C zu erhitzen.

Ein anderer Ansatz beinhaltet einen zweistufigen Prozess: zuerst bei einer Temperatur knapp über dem Siedepunkt (z. B. 120°C für eine Stunde), gefolgt von einem längeren Einbrennen bei einer höheren Temperatur (z. B. 300°C für zwei Stunden).

Die goldene Regel: Beachten Sie Ihr Handbuch

Die oben genannten Richtlinien sind allgemeine Beispiele. Das Handbuch des Herstellers für Ihren spezifischen Ofen ist die höchste Autorität. Verschiedene Modelle verwenden unterschiedliche feuerfeste Materialien und haben einzigartige thermische Eigenschaften. Befolgen Sie immer den vom Hersteller vorgeschriebenen Trocknungszyklus, um Sicherheit und Garantiekonformität zu gewährleisten.

Verständnis der wichtigsten Überlegungen

Die korrekte Durchführung dieses Prozesses beinhaltet mehr als nur das Einstellen einer Temperatur. Es erfordert die Anerkennung der Kompromisse und die Einhaltung kritischer Sicherheitsprotokolle.

Zeit vs. Gerätelebensdauer

Ein Trocknungszyklus dauert mehrere Stunden und verbraucht Energie. Dies ist eine notwendige Investition. Der Versuch, ein paar Stunden zu sparen, indem dieser Schritt übersprungen wird, gefährdet das gesamte Instrument, das Tausende von Dollar kosten kann.

Überschreiten Sie niemals die Nenn-Temperatur

Während des Trocknungszyklus oder während des Betriebs dürfen Sie die maximal zulässige Temperatur des Ofens nicht überschreiten. Dies kann zu irreversiblen Schäden an den Heizelementen und anderen Komponenten führen und sowohl eine Funktionsstörung als auch eine Brandgefahr darstellen.

Sorgen Sie für ausreichende Belüftung

Der Einbrennprozess setzt eine merkliche Menge Wasserdampf in den Raum frei. Stellen Sie sicher, dass der Bereich gut belüftet ist, um eine Ansammlung von Feuchtigkeit zu verhindern und eine sichere Arbeitsumgebung aufrechtzuerhalten.

Wie Sie dies auf Ihren Ofen anwenden

Ihre Vorgehensweise sollte auf der jüngsten Nutzungshistorie des Ofens basieren.

- Wenn Ihr Hauptaugenmerk auf der Inbetriebnahme eines brandneuen Ofens liegt: Sie müssen den anfänglichen Einbrennzyklus genau so durchführen, wie es im Handbuch des Herstellers beschrieben ist, um die Materialien ordnungsgemäß auszuhärten und die Grundlage für seine Betriebslebensdauer zu legen.

- Wenn Ihr Hauptaugenmerk auf dem Neustart eines Ofens nach einer langen Stilllegung (Monate) liegt: Gehen Sie davon aus, dass er mit Feuchtigkeit gesättigt ist, und führen Sie einen vollständigen Trocknungszyklus als kritischen vorbeugenden Wartungsschritt durch.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Nutzung (täglich oder wöchentlich) liegt: Ein vollständiger Trocknungszyklus ist für den häufigen Betrieb nicht erforderlich, da der Ofen zwischen den Anwendungen keine Zeit hat, signifikante Feuchtigkeit aufzunehmen.

Die ordnungsgemäße Konditionierung Ihres Muffelofens vor dem Gebrauch ist der wichtigste Schritt, den Sie unternehmen können, um dessen Sicherheit, Genauigkeit und Langlebigkeit zu gewährleisten.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Punkte |

|---|---|---|

| Einbrennen/Trocknen | Ofen langsam erhitzen, um absorbierte Feuchtigkeit zu entfernen | Verhindert dampfbedingte Rissbildung; obligatorisch für neue oder inaktive Öfen |

| Temperaturbereich | Typischerweise 200°C bis 600°C über mehrere Stunden | Befolgen Sie das Handbuch des Herstellers für spezifische Richtlinien |

| Sicherheitsmaßnahmen | Sorgen Sie für ausreichende Belüftung; überschreiten Sie niemals die Nenn-Temperatur | Vermeidet Gefahren und Geräteschäden |

| Folgen des Überspringens | Risiko von gerissener Isolierung, beschädigten Heizelementen und kostspieligen Reparaturen | Betont die Notwendigkeit des Verfahrens |

Sorgen Sie für den sicheren und effizienten Betrieb Ihres Muffelofens mit den fortschrittlichen Lösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie interne Fertigung beliefern wir verschiedene Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern und Geräteausfälle verhindern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration