Vereinfacht ausgedrückt ist das Anlassen ein Wärmebehandlungsprozess, der angewendet wird, nachdem ein Metall gehärtet wurde (normalerweise durch Abschrecken). Dabei wird das Bauteil auf eine bestimmte Temperatur unterhalb seines kritischen Punktes erwärmt und für eine festgelegte Zeit gehalten, wodurch die durch das Härten verursachte extreme Sprödigkeit reduziert und die Zähigkeit erheblich gesteigert wird.

Der Hauptzweck des Anlassens besteht darin, gehärteten Stahl nutzbar zu machen. Es tauscht strategisch einen geringen Teil der Härte, die nach dem Abschrecken oft übermäßig ist, gegen eine kritische Steigerung der Zähigkeit ein und verhindert so, dass das Material unter Belastung oder Schlag zerbricht.

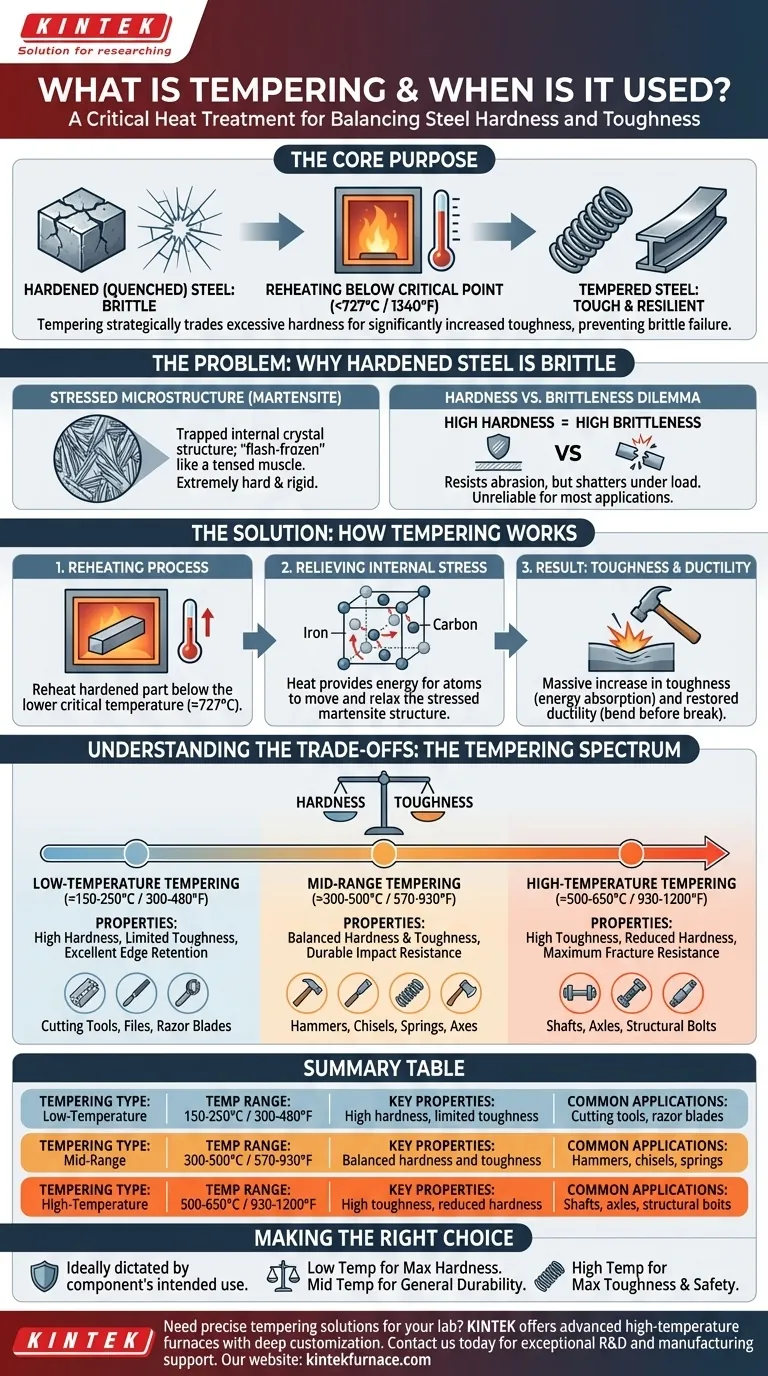

Das Problem: Warum gehärteter Stahl spröde ist

Um das Anlassen zu verstehen, muss man zuerst das Problem verstehen, das es löst. Das Härten von Stahl durch Abschrecken erzeugt ein Material, das für den praktischen Gebrauch oft zu spröde ist.

Die belastete Mikrostruktur von abgeschrecktem Stahl

Wenn Stahl auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) wird, wird seine innere Kristallstruktur in einer hochbelasteten, nadelartigen Formation, bekannt als Martensit, eingeschlossen.

Diese martensitische Struktur ist extrem hart und starr. Stellen Sie es sich wie einen Muskel vor, der im voll angespannten Zustand blitzgefroren wurde – er ist kräftig, hat aber keine Flexibilität und neigt zum Reißen.

Das Dilemma zwischen Härte und Sprödigkeit

Diese extreme Härte hat ihren Preis: Sprödigkeit. Ein vollständig gehärtetes, unvergütetes Stück Stahl verhält sich ähnlich wie Glas. Obwohl es Kratzern und Abrieb widerstehen kann (Härte), zerbricht es katastrophal, wenn es geschlagen oder plötzlich belastet wird (Sprödigkeit).

Für nahezu alle Anwendungen, von einer Messerklinge bis hin zu einer tragenden Schraube, macht diese Sprödigkeit das Teil unzuverlässig und gefährlich.

Die Lösung: Wie das Anlassen funktioniert

Das Anlassen ist der wesentliche zweite Schritt, der den Martensit modifiziert, die inneren Spannungen löst und die Eigenschaften des Materials verändert.

Der Wiedererwärmungsprozess

Der Prozess beinhaltet das Erwärmen des gehärteten Teils auf eine präzise Temperatur, die immer unterhalb der unteren kritischen Temperatur des Stahls liegt (etwa 727 °C oder 1340 °F). Die exakte gewählte Temperatur ist die kritischste Variable in diesem Prozess.

Abbau innerer Spannungen

Diese Wärmezufuhr gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich geringfügig innerhalb des Eisenkristallgitters des Stahls zu bewegen. Diese Bewegung ermöglicht es der hochbelasteten Martensitstruktur, sich zu entspannen und in neue Mikrostrukturen (wie angelassenen Martensit oder Bainit) umzuformen.

Dieser Prozess kehrt die Härtung nicht um; er verfeinert sie. Es ist, als würde man diesen angespannten, gefrorenen Muskel sanft erwärmen, damit er sich gerade genug entspannen kann, um seine Widerstandsfähigkeit wiederzuerlangen.

Das Ergebnis: Zähigkeit und Duktilität

Das Hauptergebnis des Anlassens ist eine massive Steigerung der Zähigkeit – die Fähigkeit des Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Es stellt auch einen Teil der Duktilität wieder her, wodurch sich das Teil vor dem Bruch biegen kann.

Verständnis der Kompromisse: Das Anlassspektrum

Die spezifische Temperatur, die zum Anlassen verwendet wird, bestimmt die endgültige Balance zwischen Härte und Zähigkeit. Diese Beziehung ist ein direkter Kompromiss.

Niedertemperaturanlassen (ca. 150–250 °C / 300–480 °F)

Dies bewahrt den Großteil der Härte und lindert gerade genug Spannung, um einen katastrophalen Ausfall zu verhindern. Das Ergebnis ist ein Material mit ausgezeichneter Verschleißfestigkeit, aber begrenzter Zähigkeit.

Dies ist ideal für Bauteile wie Schneidwerkzeuge, Feilen und Rasierklingen, bei denen die Schnitthaltigkeit oberste Priorität hat.

Mitteltemperaturanlassen (ca. 300–500 °C / 570–930 °F)

Mit steigender Temperatur wird mehr Härte für einen signifikanten Zuwachs an Zähigkeit geopfert. Dies erzeugt ein ausgewogenes, haltbares Material, das wiederholten Stößen standhält.

Dieser Bereich wird für Werkzeuge wie Hämmer, Meißel, Federn und Äxte verwendet, die eine Kombination aus einer einigermaßen harten Arbeitskante und der Zähigkeit benötigen, um Absplitterungen oder Brüche zu vermeiden.

Hochtemperatur-Anlassen (ca. 500–650 °C / 930–1200 °F)

Das Anlassen bei diesen höheren Temperaturen führt zur höchsten Zähigkeit und Duktilität auf Kosten der Härte. Das Material wird viel weicher, ist aber hochgradig bruchfest.

Dies ist entscheidend für hochbelastete Komponenten wie Wellen, Achsen und tragende Schrauben, bei denen die Fähigkeit, sich unter extremer Last zu biegen oder zu dehnen, ein kritisches Sicherheitsmerkmal ist.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Anlasstemperatur wird ausschließlich durch den Verwendungszweck des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Wählen Sie ein Niedertemperaturanlassen, um ein Teil zu erzeugen, das eine Schneide behält, aber spröde sein kann.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit und allgemeiner Haltbarkeit liegt: Verwenden Sie ein Mitteltemperaturanlassen, um ein ausgewogenes Profil aus guter Härte und zuverlässiger Zähigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Sicherheit liegt: Setzen Sie ein Hochtemperatur-Anlassen ein, um ein Teil zu erhalten, das sich vor dem Bruch verformt und biegt.

Letztendlich ist das Anlassen der kritische Einstellknopf, mit dem Sie ein hartes, aber nutzloses Material in ein Bauteil verwandeln können, das perfekt für seine Aufgabe optimiert ist.

Zusammenfassungstabelle:

| Anlassart | Temperaturbereich | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Niedertemperatur | 150-250°C / 300-480°F | Hohe Härte, begrenzte Zähigkeit | Schneidwerkzeuge, Rasierklingen |

| Mittelbereich | 300-500°C / 570-930°F | Ausgewogene Härte und Zähigkeit | Hämmer, Meißel, Federn |

| Hochtemperatur | 500-650°C / 930-1200°F | Hohe Zähigkeit, reduzierte Härte | Wellen, Achsen, tragende Schrauben |

Benötigen Sie präzise Vergütungslösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihrer Materialbearbeitung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern