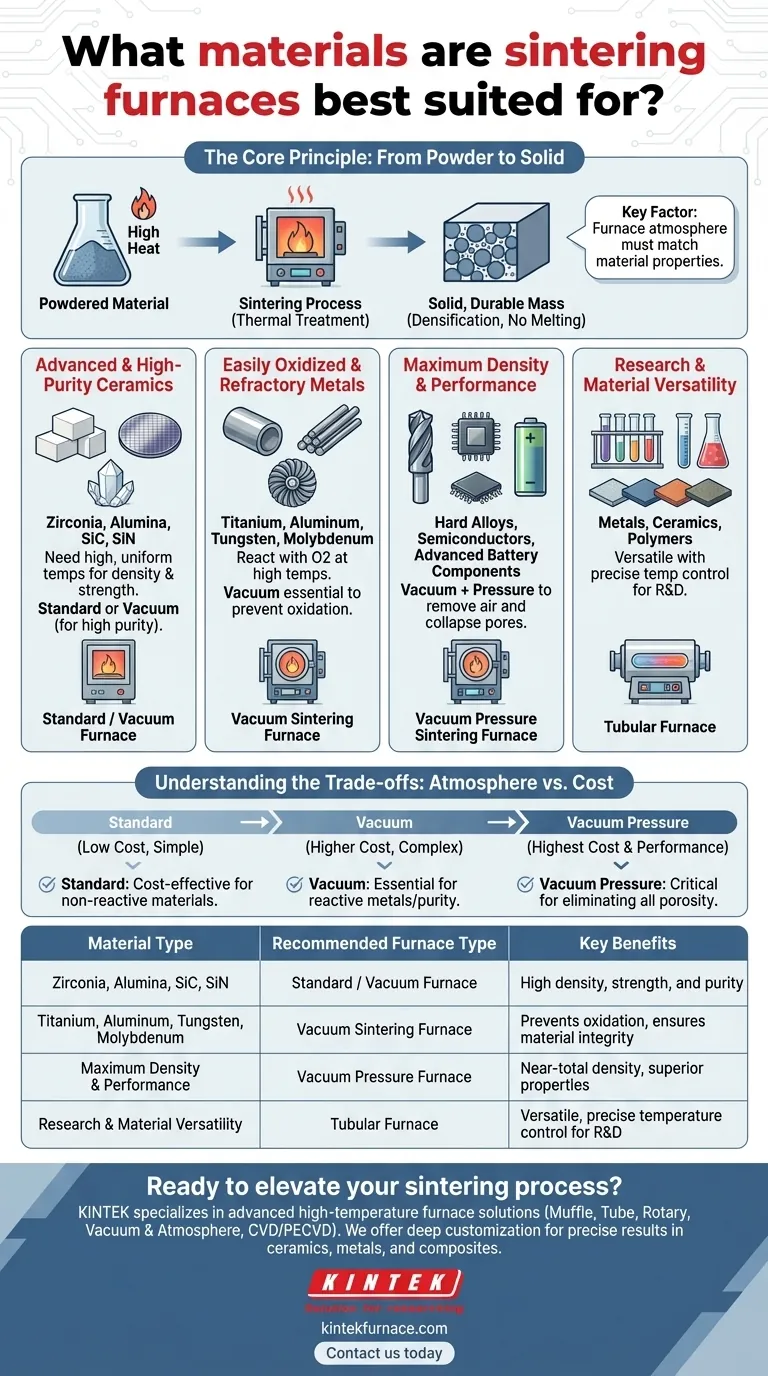

Im Wesentlichen eignen sich Sinteröfen am besten, um pulverförmige Materialien mithilfe hoher Hitze zu einem festen, haltbaren Körper zu verdichten. Dieser Prozess ist grundlegend für eine breite Palette von Materialien, insbesondere fortschrittliche Keramiken wie Zirkonoxid, Metalle und Legierungen wie Titan und Edelstahl sowie spezielle Verbundwerkstoffe, die in der Halbleiter- und Batterieherstellung verwendet werden. Der Schlüssel liegt darin, dass das Material auf knapp unter seinen Schmelzpunkt erhitzt wird, wodurch die Partikel miteinander verschmelzen können.

Der kritische Faktor ist nicht nur das Material selbst, sondern die spezifische Art des verwendeten Ofens. Die Wahl zwischen einem Standard-, Vakuum- oder druckunterstützten Ofen hängt vollständig von den chemischen Eigenschaften des Materials ab, insbesondere von seiner Neigung, bei hohen Temperaturen mit Luft zu reagieren.

Das Kernprinzip: Von Pulver zu Feststoff

Der Sinterprozess

Sintern ist eine Wärmebehandlung, bei der ein Pulvermaterial erhitzt wird, um eine Verdichtung zu bewirken und einen festen Gegenstand zu erzeugen.

Im Gegensatz zum Schmelzen wird das Material niemals vollständig flüssig. Stattdessen bewirkt die hohe Temperatur, dass die Atome in den Pulverpartikeln über ihre Grenzen diffundieren, sich miteinander verbinden und die Lücken zwischen ihnen allmählich beseitigt werden.

Das Ergebnis ist ein starkes, dichtes Teil mit spezifischen, wünschenswerten Eigenschaften, die durch Gießen oder Zerspanen oft nicht erreichbar sind.

Den Ofen auf das Material abstimmen

Die spezifische Art des Sinterofens bestimmt, welche Materialien erfolgreich verarbeitet werden können. Der Hauptunterschied liegt in der Ofenatmosphäre, die unerwünschte chemische Reaktionen verhindert.

Für fortschrittliche Keramiken und Hochleistungskeramiken

Materialien wie Zirkonoxid, Aluminiumoxid, Siliziumkarbid und Siliziumnitrid sind erstklassige Kandidaten für das Sintern. Sie benötigen sehr hohe und gleichmäßige Temperaturen, um eine optimale Dichte und Festigkeit zu erreichen.

Obwohl einige in Standard-Hochtemperaturöfen verarbeitet werden können, wird häufig eine Vakuumumgebung bevorzugt, um hochreine Teile mit hoher Dichte für anspruchsvolle Anwendungen herzustellen.

Für leicht oxidierende und hochschmelzende Metalle

Hier sind Vakuum-Sinteröfen unerlässlich. Metalle wie Titan, Aluminium, Wolfram und Molybdän sowie Superlegierungen und bestimmte Edelstähle reagieren bei hohen Temperaturen leicht mit Sauerstoff.

Das Sintern dieser Materialien in einer normalen Atmosphäre würde zur Oxidation führen, was sie schwach und spröde macht. Ein Vakuum entfernt den Sauerstoff, erhält die Integrität des Metalls und ermöglicht eine ordnungsgemäße Verschmelzung.

Für maximale Dichte und Leistung

Anwendungen, die die absolut höchste Dichte und Festigkeit erfordern, wie Hartlegierungen, Halbleitermaterialien (z. B. Siliziumwafer) und fortschrittliche Batteriekomponenten (z. B. Festkörperelektrolyte), verwenden häufig einen Vakuumdrucksinterofen.

Diese Technologie nutzt zunächst ein Vakuum, um Luft und Verunreinigungen zu entfernen. Anschließend wird während des Prozesses ein hoher Inertgasdruck angelegt, der hilft, verbleibende Poren physisch zu schließen, um eine nahezu vollständige Dichte zu erreichen.

Für Forschung und Materialvielfalt

Rohröfen sind sowohl in der Forschung als auch in der kleinindustriellen Fertigung wegen ihrer Vielseitigkeit und präzisen Temperaturregelung sehr geschätzt.

Sie können eine breite Palette von Materialien aufnehmen, darunter Metalle, Keramiken und sogar einige Polymere, was sie ideal für die Entwicklung neuer Materialien und das Testen verschiedener Sinterparameter vor der Skalierung der Produktion macht.

Die Kompromisse verstehen: Atmosphäre vs. Kosten

Die wichtigste Entscheidung bei der Wahl eines Sinterprozesses hängt von der Atmosphäre des Ofens ab, die sich direkt auf Kosten und Komplexität auswirkt.

Der Standardansatz

Das Sintern in normaler Luftatmosphäre oder mit einer einfachen Inertgas-Spülung ist die unkomplizierteste und kostengünstigste Methode. Dies ist für Materialien geeignet, die nicht mit Sauerstoff reagieren, wie viele gängige Keramiken.

Die Investition in Vakuum

Ein Vakuumofen ist eine erhebliche Investition. Seine Komplexität ist höher, aber es ist der einzige Weg, reaktive Metalle erfolgreich zu verarbeiten oder die für Halbleiter- und medizinische Anwendungen erforderliche ultrahohe Reinheit zu erreichen. Die Vakuumumgebung ist für diese Materialien nicht verhandelbar.

Die Spitzenleistung des Drucks

Das Hinzufügen von Druckfunktionen zu einem Vakuumofen erhöht die Kosten und die Komplexität weiter. Für Anwendungen, bei denen die Eliminierung jeglicher Porosität für die Leistung entscheidend ist – wie bei Schneidwerkzeugen oder hochbeanspruchten Komponenten – ist diese Investition jedoch notwendig, um überlegene Materialeigenschaften zu erzielen.

Den richtigen Ofen für Ihr Ziel auswählen

Ihre Wahl des Ofens sollte direkt von Ihrem Material und Ihrem gewünschten Ergebnis geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht-reaktiven Keramiken liegt: Ein Standard-Hochtemperaturofen ist oft eine kostengünstige und ausreichende Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von reaktiven oder hochschmelzenden Metallen liegt: Ein Vakuum-Sinterofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Reinheit liegt: Ein Vakuumdrucksinterofen ist die ideale Wahl für anspruchsvolle Anwendungen wie Hartlegierungen oder fortschrittliche Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit verschiedenen Materialien liegt: Ein vielseitiger Rohrofen bietet die präzise Kontrolle, die für Experimente und Prozessvalidierung erforderlich ist.

Letztendlich geht es bei der Auswahl des richtigen Sinterofens darum, seine Atmosphärenkontrolle an die spezifischen chemischen und physikalischen Anforderungen Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Materialtyp | Empfohlener Ofentyp | Hauptvorteile |

|---|---|---|

| Fortschrittliche Keramiken (z. B. Zirkonoxid, Aluminiumoxid) | Standard- oder Vakuumofen | Hohe Dichte, Festigkeit und Reinheit |

| Reaktive Metalle (z. B. Titan, Wolfram) | Vakuumofen | Verhindert Oxidation, gewährleistet Materialintegrität |

| Hochleistungspulver und Verbundwerkstoffe | Vakuumdruckofen | Nahezu vollständige Dichte, überlegene Eigenschaften |

| Forschungsmaterialien (z. B. Metalle, Keramiken, Polymere) | Rohrofen | Vielseitig, präzise Temperaturkontrolle für F&E |

Bereit, Ihren Sinterprozess zu optimieren? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten ist unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – darauf ausgelegt, präzise Ergebnisse für Materialien wie Keramiken, Metalle und Verbundwerkstoffe zu liefern. Mit starken Möglichkeiten zur Tiefenanpassung stellen wir sicher, dass Ihre einzigartigen experimentellen Anforderungen effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Sinteranwendungen zu optimieren und Ihre Produktivität zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen