Um die Integrität Ihres Ausgangsmaterials zu gewährleisten, ist ein Hochtemperatur-Industriekammerofen das entscheidende Werkzeug, das benötigt wird, um Uranperoxid-Vorläufer in stabiles U3O8-Pulver umzuwandeln. Insbesondere bietet diese Ausrüstung die streng kontrollierte Umgebung, die erforderlich ist, um das Material in Luft über längere Zeiträume, normalerweise etwa 12 Stunden, auf 1023 K (ca. 750 °C) zu erhitzen.

Die Kernfunktion dieser Öfen besteht darin, die vollständige thermische Zersetzung und Rekristallisation zu ermöglichen und die Herstellung eines standardisierten Rohmaterials mit einer einzigen Phase zu gewährleisten, das für zuverlässige nachgeschaltete Experimente unerlässlich ist.

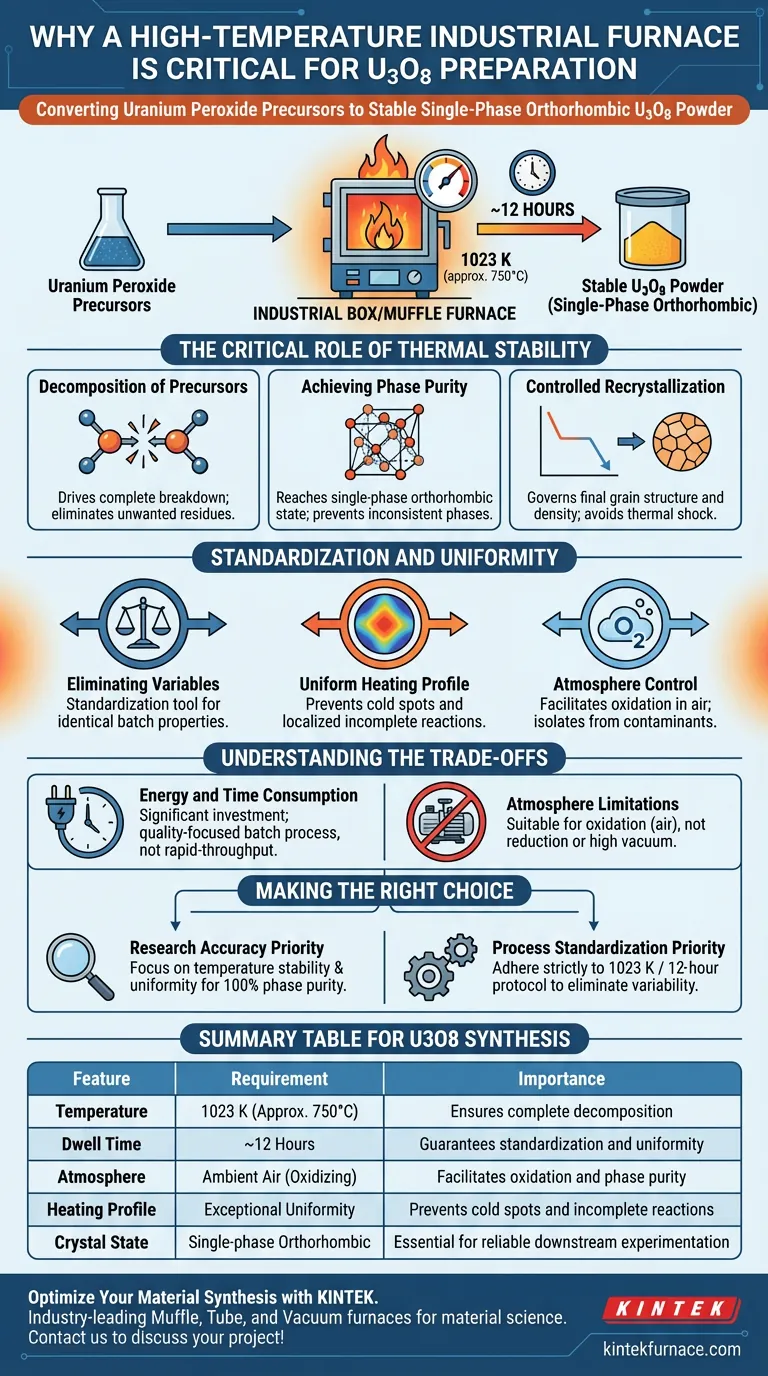

Die entscheidende Rolle der thermischen Stabilität

Zersetzung von Vorläufern

Die Hauptaufgabe des Ofens besteht darin, die Zersetzung von Uranperoxid voranzutreiben. Dieser Prozess erfordert anhaltend hohe Temperaturen, um die chemischen Bindungen des Vorläufers wirksam aufzubrechen. Ohne die konstante Wärme eines Muffel- oder Kammerofens kann die Zersetzung unvollständig bleiben und unerwünschte Rückstände hinterlassen.

Erzielung von Phasenreinheit

Um hochwertiges U3O8 herzustellen, muss das Material einen bestimmten kristallographischen Zustand erreichen: einphasiges rhombisches U3O8. Das Erhitzen des Materials auf 1023 K stellt sicher, dass das Pulver diese präzise Phase erreicht. Inkonsistente Temperaturen würden zu einer Mischung von Phasen führen, wodurch das Material für hochpräzise Anwendungen ungeeignet wäre.

Kontrollierte Rekristallisation

Über das einfache Erhitzen hinaus ermöglichen diese Öfen kontrollierte Abkühlraten. Diese Kontrolle ist entscheidend für den Rekristallisationsprozess und steuert die endgültige Kornstruktur und Dichte des Pulvers. Ein Kammerofen schafft eine statische, geschützte Umgebung, in der diese langsamen strukturellen Veränderungen ohne thermischen Schock auftreten können.

Standardisierung und Gleichmäßigkeit

Eliminierung von Variablen

Für wissenschaftliche Reduktionsversuche muss das Ausgangsmaterial eine "bekannte Größe" sein. Der industrielle Kammerofen dient als Standardisierungswerkzeug. Durch die Unterwerfung des Materials einer rigorosen 12-stündigen Wärmebehandlung wird sichergestellt, dass jede Charge von U3O8 identische Eigenschaften aufweist.

Gleichmäßiges Heizprofil

Muffelöfen sind so konzipiert, dass sie eine außergewöhnlich gleichmäßige Erwärmung über die gesamte Kammer hinweg gewährleisten. Dies eliminiert "kalte Stellen", die zu lokal unvollständigen Reaktionen führen könnten. Gleichmäßigkeit ist unerlässlich, um Verunreinigungsrückstände zu vermeiden, die sich während der nachfolgenden Verarbeitung schlecht verteilen könnten.

Atmosphärenkontrolle

Diese spezifische Synthese erfordert das Erhitzen in einer Luftatmosphäre, um die Oxidation zu erleichtern. Industrielle Kammeröfen unterstützen diese Umgebung natürlich und isolieren die Probe vom direkten Kontakt mit Heizelementen oder Brennstoffkontaminanten. Dies verhindert die Einführung externer Verunreinigungen während des langen Kalzinierungszyklus.

Verständnis der Kompromisse

Energie- und Zeitaufwand

Die Anforderung eines 12-Stunden-Zyklus bei 1023 K stellt eine erhebliche Energieinvestition und einen Verarbeitungsengpass dar. Dies ist keine Methode mit hohem Durchsatz; es ist ein qualitätsorientierter Batch-Prozess. Der Versuch, diesen Zyklus zu verkürzen, um Zeit zu sparen, kann die Phasenreinheit des Endoxids beeinträchtigen.

Atmosphärenbeschränkungen

Obwohl Standard-Kammeröfen, die in Luft betrieben werden, hervorragend für Oxidationsprozesse wie die Herstellung von U3O8 geeignet sind, sind sie nicht für Prozesse geeignet, die Reduktion oder Hochvakuum erfordern. Wenn Ihr Arbeitsablauf auf Umgebungen ohne Sauerstoff (wie bei der Dotierung von Halbleitern oder der spezifischen Legierungsglühung) umgestellt wird, reicht ein Standard-Muffelofen mit Luftatmosphäre nicht mehr aus.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl oder dem Betrieb eines Ofens für die U3O8-Herstellung sollten Sie die spezifischen Bedürfnisse Ihrer experimentellen Basis priorisieren.

- Wenn Ihr Hauptaugenmerk auf Forschungsgenauigkeit liegt: Priorisieren Sie Temperaturstabilität und -gleichmäßigkeit gegenüber der Heizgeschwindigkeit, um die Produktion von 100 % einphasigem rhombischem Pulver zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessstandardisierung liegt: Legen Sie das Protokoll von 1023 K / 12 Stunden fest und halten Sie es strikt ein, um Variabilität des Rohmaterials als potenzielle Fehlerursache in nachfolgenden Experimenten zu eliminieren.

Eine zuverlässige U3O8-Synthese bedeutet nicht nur das Erreichen einer Temperatur; es geht darum, eine präzise thermische Historie aufrechtzuerhalten, um chemische und strukturelle Gleichmäßigkeit zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Anforderung für U3O8-Synthese | Wichtigkeit |

|---|---|---|

| Temperatur | 1023 K (ca. 750 °C) | Gewährleistet vollständige Zersetzung von Vorläufern |

| Haltezeit | ~12 Stunden | Garantiert Standardisierung und Kornuniformität |

| Atmosphäre | Umgebungsluft (oxidierend) | Ermöglicht notwendige Oxidation und Phasenreinheit |

| Heizprofil | Außergewöhnliche Gleichmäßigkeit | Verhindert kalte Stellen und lokal unvollständige Reaktionen |

| Kristallzustand | Einphasig rhombisch | Unerlässlich für zuverlässige nachgeschaltete Experimente |

Optimieren Sie Ihre Material Synthese mit KINTEK

Eine präzise thermische Historie ist der Schlüssel zur zuverlässigen Produktion von U3O8-Rohmaterial. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Systeme die Temperaturstabilität und Gleichmäßigkeit, die erforderlich sind, um Variablen in Ihrer Forschung zu eliminieren.

Ob Sie Standard-Kammeröfen oder voll anpassbare Hochtemperatur-Systeme benötigen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind, KINTEK liefert die Genauigkeit, die Ihre Experimente verdienen.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- <i>In Situ</i> X‐ray Diffraction Studies on the Reduction of U <sub>3</sub> O <sub>8</sub> by Various Reducing Agents. DOI: 10.1002/chem.202500978

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Können kastenförmige Hochtemperaturöfen die Atmosphäre während der Wärmebehandlung steuern? Entdecken Sie die wichtigsten Unterschiede

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von SrNbO3-Keramiktargets? Synthese erklärt

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen Heizlösung

- Warum ist die Steuerung der Aufheizrate für die Behandlung von AA7050-Legierungen entscheidend? Beherrschen Sie die mikrokristalline Evolution in Laboröfen

- Welche spezifischen Funktionen muss ein industrieller Elektroofen für Betontest unter Brandbedingungen erfüllen? Beherrschung thermischer Zyklen

- Wie beeinflusst das zweistufige Heizprogramm eines Muffelofens die Qualität von Reishülsenasche? Optimieren Sie Ihr Siliziumdioxid

- Was sind die wichtigen Sicherheitsvorkehrungen bei der Verwendung eines Kammerofens? Sorgen Sie für einen sicheren und effizienten Betrieb

- Welche Arten von Analysen können mit einem Muffelofen durchgeführt werden? Wesentliche Hochtemperaturtests für genaue Ergebnisse